سطوح سیستم dcs پالایشگاه و پتروشیمی

۱۰ اردیبهشت ۱۴۰۴ _ ۰۹:0۴

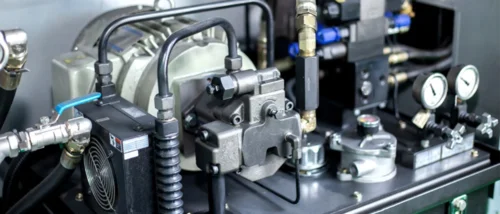

در دل هر پالایشگاه، اتاقی وجود دارد که ضربان تپنده کل فرآیند را در دست دارد؛ جایی که اپراتورها با نگاهی دقیق به مانیتورها، لحظه به لحظه وضعیت خطوط لوله، دما، فشار و جریان را کنترل میکنند. سیستم اتاق کنترل پالایشگاه تنها جایی نیست که تصمیمگیری انجام میشود، بلکه نقطهای استراتژیک است که دهها پردازشگر، ماژول و ارتباطات بیوقفه با تجهیزات اتوماسیون صنعتی آن را به یک مغز فرماندهی بینقص تبدیل کرده است.

این تصویر در پتروشیمیها هم کمابیش آشناست؛ جایی که سیستم اتاق کنترل پتروشیمی بهعنوان بخش حیاتی کارخانه، همزمان با پردازش دادهها و مدیریت هشدارها، با صدها ولو، سنسور و مبدل در ارتباط است. زیر این پوسته مدرن، ساختاری پیچیده از سطوح کنترلی قرار دارد که نقش هر واحد عملیاتی را در هماهنگی کامل با دیگری تنظیم میکند. اجرای درست این هماهنگی، حاصل انتخاب صحیح سیستم DCS پالایشگاه یا سیستم DCS پتروشیمی است؛ سیستمی که اگر مهندسی نشده باشد، میتواند خسارتهای جبرانناپذیری را رقم بزند.

در چنین محیطی، آشنایی با مفاهیمی مانند ساختار DCS، اجزای کنترلی، لایههای ارتباطی برای هر مهندس پایپینگ، بهرهبردار یا اتوماسیونکار، نهتنها ضروری بلکه حیاتی است. در ادامه این مقاله، سفری خواهیم داشت به قلب سامانههای کنترلی، جایی که تصمیمگیریها نه بر اساس حدس، بلکه بر پایه داده، منطق و طراحی دقیق انجام میشود.

آمازون ابزار به عنوان یکی از تامین کنندگان ابزار دقیق و تجهیزات اتوماسیون صنعتی، شما را به خواندن این مقاله دعوت می نماید.

سیستم DCS چیست و چه تفاوتی با سایر سیستمها دارد؟

DCS مخفف Distributed Control System بهمعنای سیستم کنترل توزیعشده است. برخلاف سیستمهای متمرکز که تمامی تصمیمگیریها در یک نقطه انجام میشود، در سیستم DCS، وظایف کنترل میان چندین کنترلر مستقل توزیع شدهاند. این معماری، پایداری، ایمنی و انعطافپذیری سیستم را بهطور چشمگیری افزایش میدهد.

در مقایسه با سیستمهای PLC (Programmable Logic Controller) و SCADA (Supervisory Control and Data Acquisition)، سیستم DCS بیشتر در فرآیندهای مداوم (Continuous Process) مانند پالایش نفت، پتروشیمی و نیروگاهها کاربرد دارد، در حالی که PLC بیشتر در فرآیندهای گسسته (Discrete Process) و SCADA در مانیتورینگ گسترده مورد استفاده قرار میگیرند.

اصطلاحات تابلو برق میتواند اطلاعات بیشتری به شما در نحوه کنترل به شما بدهد.

اجزای اصلی سیستم DCS

یک سیستم DCS از اجزای مختلفی تشکیل شده که هر کدام وظایف خاصی را در ساختار کنترل صنعتی ایفا میکنند:

۱. کنترلرهای محلی و مرکزی

کنترلرهای محلی وظیفه پردازش دادههای سنسورها و اجرای دستورات کنترلی را دارند. این کنترلرها اغلب در محل تجهیزات نصب میشوند و در صورت نیاز با کنترلرهای مرکزی در اتاق کنترل در ارتباط هستند.

۲. ماژولهای ورودی/خروجی (I/O)

ماژولهای I/O برای دریافت اطلاعات از تجهیزات میدانی (سنسورها، ولوها، موتورها و...) و ارسال دستورات کنترلی استفاده میشوند. تنوع این ماژولها برای پشتیبانی از سیگنالهای آنالوگ و دیجیتال اهمیت بالایی دارد.

۳. رابط کاربری اپراتور (HMI)

رابط گرافیکی کاربر (HMI) به اپراتورها اجازه میدهد تا وضعیت سیستم را بهصورت بلادرنگ مشاهده کنند، پارامترها را تغییر دهند و در صورت بروز خطا هشدار دریافت نمایند.

۴. شبکه ارتباطی

اتصال میان اجزای مختلف سیستم DCS از طریق شبکههای صنعتی پرسرعت مانند Ethernet/IP، Profibus یا Modbus انجام میگیرد. کیفیت و امنیت این شبکهها تأثیر زیادی در عملکرد کلی سیستم دارد.

عملکرد سیستم DCS در اتاق کنترل پالایشگاه و پتروشیمی

اتاق کنترل پالایشگاه و اتاق کنترل پتروشیمی، محل نظارت و مدیریت تمام تجهیزات حیاتی واحدهای صنعتی هستند. سیستم DCS بهعنوان مغز مرکزی این اتاقها، اطلاعات را از تمامی تجهیزات دریافت کرده، آنها را تحلیل میکند و دستورات لازم را برای حفظ شرایط عملیاتی مطلوب ارسال مینماید.

طراحی مهندسی اتاق کنترل باید بهگونهای باشد که دسترسی سریع به HMI، سیستمهای اعلان هشدار و سیستمهای پشتیبان ممکن باشد. نورپردازی، ارگونومی، نویز و تهویه نیز از جمله پارامترهایی هستند که در طراحی اتاق کنترل مدرن لحاظ میشوند.

5 سطح سیستم DCS در پتروشیمی

در صنایع پتروشیمی، پیچیدگی فرآیندها بهگونهای است که تمامی سطوح پنجگانه DCS فعال و حیاتی هستند. بهطور خاص:

- سطح ۰ و ۱، واحدهای اصلی اندازهگیری و اجرا در واحدهایی مانند راکتورها، برجهای تقطیر، واحدهای جداسازی و مبدلهای حرارتی را پوشش میدهند.

- سطح ۲ در اتاق کنترل پتروشیمی، به اپراتورها دید جامعتری از وضعیت فرآیندها در کل سایت میدهد.

- سطح ۳ امکان ذخیرهسازی دادههای عملیات، تنظیم نقاط بهینه بهرهبرداری و تحلیل فرآیندها را برای مهندسان بهرهبردار فراهم میکند.

- سطح ۴ که معمولاً با واحدهای مدیریت تولید و ERP شرکت در ارتباط است، به برنامهریزی روزانه تولید بر اساس نیاز بازار، موجودی انبار و اهداف عملکردی کمک میکند.

در نتیجه، سطحبندی DCS در پتروشیمی بهگونهای طراحی شده که نهتنها کنترل و نظارت لحظهای را تضمین کند، بلکه تصمیمسازی در سطح کلان تولید را نیز پشتیبانی نماید.

مزایا و ویژگیهای سیستم DCS

استفاده از سیستم DCS در پالایشگاه و پتروشیمی مزایای متعددی دارد که بهرهوری و ایمنی را بهشدت افزایش میدهد. این سیستم با معماری توزیعشده، از بروز خطاهای گسترده جلوگیری کرده و پایداری عملیات را تضمین میکند. امکان کنترل بلادرنگ، نظارت دقیق بر تجهیزات، کاهش زمان توقف اضطراری و بهینهسازی مصرف انرژی از ویژگیهای کلیدی آن است. همچنین، DCS قابلیت توسعه و اتصال به تجهیزات جدید را دارد و با یکپارچهسازی سیستمهای کنترلی، مدیریت فرآیندهای پیچیده را سادهتر میسازد. این ویژگیها، DCS را به انتخاب اول مهندسان صنایع تبدیل کرده است.

کاربردهای سیستم DCS در پالایشگاه و پتروشیمی

پالایشگاه نفت

در پالایشگاهها، DCS برای کنترل فرآیندهایی نظیر تقطیر، کراکینگ و فرآیندهای شیمیایی استفاده میشود. پایداری بالا و عملکرد پیوسته، DCS را گزینهای بیرقیب در این صنعت کرده است.

پتروشیمی

سیستم DCS پتروشیمی در واحدهایی مانند پلیمرسازی، واحدهای تبدیل گاز، تصفیه و واکنشگرها استفاده میشود. قابلیت مدیریت همزمان چندین واحد عملیاتی از ویژگیهای کلیدی آن است.

نکات مهم در انتخاب سیستم DCS

برای انتخاب یک سیستم DCS مناسب، باید نکات زیر را مد نظر داشت:

- سازگاری با تجهیزات موجود: سیستم انتخابی باید قابلیت اتصال به سنسورها و تجهیزات فعلی کارخانه را داشته باشد.

- پشتیبانی فنی: وجود نمایندگی معتبر و خدمات پس از فروش قوی از اهمیت بالایی برخوردار است.

- قابلیت توسعه آتی: امکان افزودن واحدهای جدید در آینده.

- امنیت سایبری: سیستم باید از تهدیدات نفوذ سایبری محافظت شود.

مقایسه سیستم DCS با سیستمهای PLC و SCADA

|

ویژگی |

DCS |

PLC |

SCADA |

|

نوع فرآیند |

پیوسته |

گسسته |

مانیتورینگ |

|

مقیاس پروژه |

بزرگ |

متوسط و کوچک |

بزرگ |

|

معماری |

توزیعشده |

متمرکز |

توزیعشده |

|

رابط کاربری |

پیشرفته |

ساده |

گرافیکی |

در حالی که PLC برای وظایف کنترلی سادهتر طراحی شده و SCADA بیشتر روی مانیتورینگ تمرکز دارد، DCS بهترین گزینه برای فرآیندهای حساس و پیچیده در محیطهایی مثل پالایشگاهها و پتروشیمیهاست.

نتیجه گیری

در پایان باید گفت که انتخاب و پیادهسازی صحیح سیستم DCS پالایشگاه یا سیستم DCS پتروشیمی، مستقیماً با ایمنی، بهرهوری و ثبات عملیاتی در واحدهای صنعتی گره خورده است. وقتی اجزای کنترلی، بهدرستی در لایههای مختلف تعریف و اجرا میشوند، سیستم اتاق کنترل پالایشگاه میتواند بدون توقف، فرآیندهایی حیاتی را مدیریت کند و اپراتورها در سیستم اتاق کنترل پتروشیمی نیز با اطمینان کامل تصمیمگیریهای لحظهای را انجام دهند.

اگر بهدنبال انتخاب و خرید سیستمهای کنترل پیشرفته هستید، آمازون ابزار بهعنوان تأمینکننده معتبر تجهیزات ابزار دقیق، مشاوره تخصصی و ضمانت اصالت را در اختیار شما قرار میدهد.

سؤالات متداول

سیستم DCS چیست و چه کاربردی دارد؟

DCS یک سیستم کنترل توزیعشده است که برای کنترل فرآیندهای پیوسته در صنایعی مانند پالایشگاهها، پتروشیمیها و نیروگاهها استفاده میشود.

تفاوت DCS با PLC چیست؟

DCS برای فرآیندهای مداوم و پیچیده مناسب است، در حالی که PLC برای کنترل ماشینآلات گسسته کاربرد دارد. همچنین، DCS معماری توزیعشده دارد ولی PLC معمولاً متمرکز است.

آیا میتوان از DCS در صنایع کوچک استفاده کرد؟

اگرچه DCS برای پروژههای بزرگ طراحی شده، برخی مدلهای کوچکتر نیز برای صنایع با مقیاس متوسط وجود دارد، اما هزینه و پیچیدگی آن ممکن است مقرونبهصرفه نباشد.

۱۰ اردیبهشت ۱۴۰۴ _ ۰۹:0۴

برچسب ها: