51 اصطلاح پنوماتیک به همراه معادل انگلیسی

۳۰ اردیبهشت ۱۴۰۴ _ ۰۸:۳۵

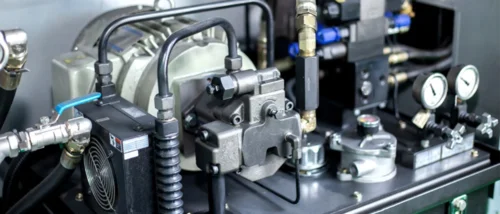

در دنیای امروز، پنوماتیک و تجهیزات هیدرولیک بهعنوان یکی از زیرساختهای حیاتی در اتوماسیون صنعتی، تولید و کنترل حرکت به شمار میرود. برای درک بهتر عملکرد این سیستمها و تجهیزات، آشنایی دقیق با اصطلاحات پنوماتیک و مفاهیم فنی آن امری ضروری است. این دانش به مهندسان، تکنسینها و فعالان صنعتی کمک میکند تا سیستمها را بهدرستی طراحی، تحلیل و نگهداری کنند.

در این مطلب، با هدف ارتقاء دانش فنی و تسهیل یادگیری، یک لغتنامه پنوماتیک جامع و کاربردی گردآوری شده است. این لغتنامه سیستم پنوماتیک شامل مجموعهای از مفاهیم پایه تا تجهیزات تخصصی است که در هر سیستم پنوماتیکی کاربرد دارند.

اگر بهدنبال درک عمیقتری از مفاهیم پنوماتیک، تجهیزات کنترلی، عملگرها و نحوه عملکرد اجزای مختلف هستید، مطالعه دقیق این فهرست میتواند بهعنوان مرجعی استاندارد و قابل اعتماد برای شما عمل کند. این مجموعهی طبقهبندیشده از اصطلاحات سیستم پنوماتیک، نهتنها مفاهیم پایه را پوشش میدهد، بلکه به اصول طراحی، نگهداری و بهرهبرداری بهینه از سیستمهای هوای فشرده نیز اشاره دارد.

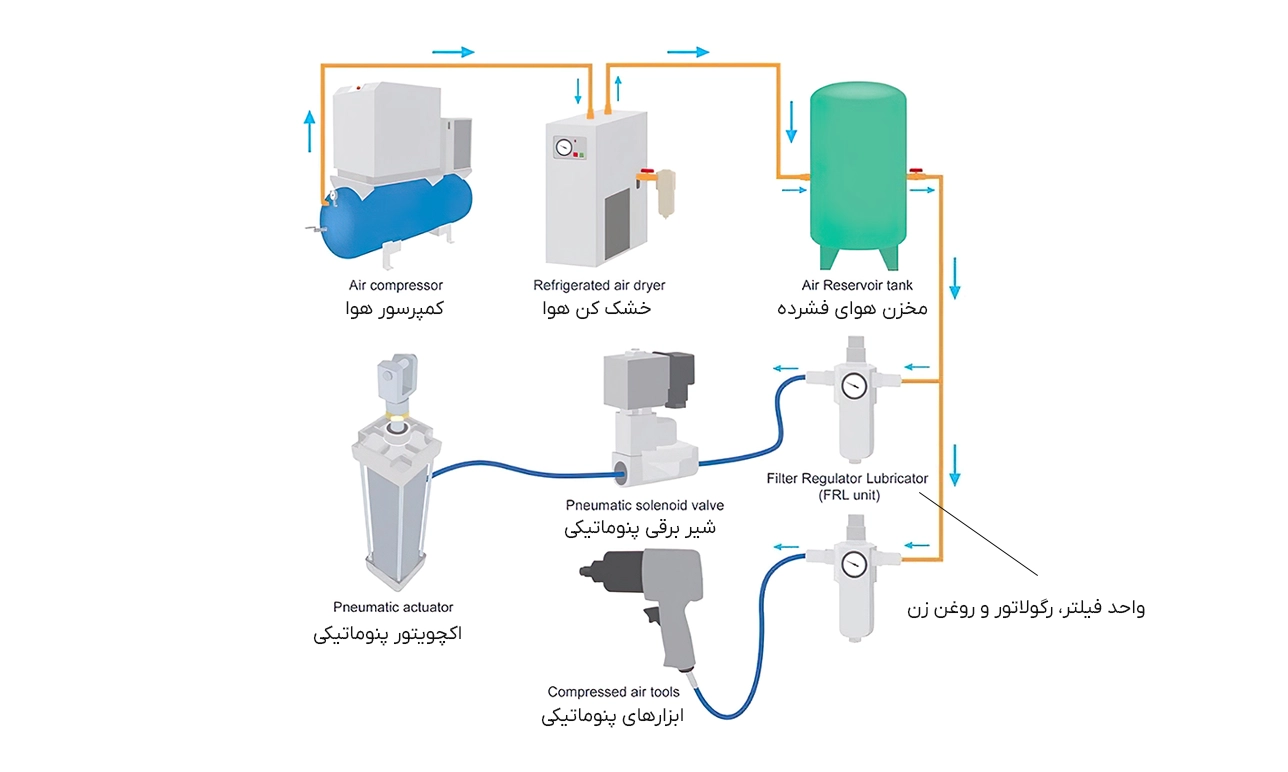

تجهیزات تأمین و آمادهسازی هوا (Air Supply & Conditioning Equipment)

اصطلاحاتی که مربوط به تولید، ذخیرهسازی، تصفیه و آمادهسازی هوای فشرده و کالیبراتور پنوماتیکی هستند.

-

کمپرسور هوا (Air Compressor)

کمپرسور هوا یا Air Compressor دستگاهی برای فشردهسازی هوا در یک سیستم پنوماتیکی است. کمپرسور هوای محیط را مکش کرده و با کاهش حجم آن، فشار را افزایش میدهد. خروجی کمپرسورهای معمولی حدود ۷ تا ۱۰ بار فشار دارد که در برخی مدلهای خاص (مانند اسکرو) تا ۱۲ بار هم میرسد. کمپرسور به عنوان منبع قدرت اصلی سیستم پنوماتیک، هوای فشرده مورد نیاز عملگرها را تأمین میکند و اولین جزء هر مدار پنوماتیکی محسوب میشود. نوع و ظرفیت کمپرسور تأثیر مستقیمی بر عملکرد کل سیستم دارد، زیرا فشار و دبی خروجی آن سرعت و نیروی خروجی عملگرها را تعیین میکند.

خرید پمپ و انواع کمپرسور را با آمازون ابزار تجربه کنید.

-

مخزن هوای فشرده (Air Receiver Tank)

مخزن هوای فشرده یا Air Receiver Tank، مخزنی تحت فشار برای ذخیرهسازی هوای فشرده خروجی کمپرسور است. پس از اینکه هوا توسط کمپرسور متراکم شد، در یک مخزن با فشار بالا ذخیره میشود. این مخزن نقش بافر را دارد؛ تمام هوای فشرده تولید شده در آن نگهداری میشود تا نوسانات فشار کاهش یابد و تأمین پیوسته هوا تضمین گردد. همچنین مخزن به جدا شدن بخشی از رطوبت و ذرات کمک میکند و عمر کمپرسور را با کاهش تعداد روشن/خاموش شدن حفظ میکند. وجود مخزن هوای کافی برای جلوگیری از افت فشار ناگهانی در زمان اوج مصرف، اهمیت زیادی در پایداری سیستم دارد.

-

خشککن هوا

خشککن هوا یا Air Dryer، دستگاهی برای حذف رطوبت از هوای فشرده است. هنگام فشردهسازی هوا، بخار آب موجود در هوا و نیز ناخالصیها وارد سیستم میشوند و کیفیت هوای فشرده را بهشدت کاهش میدهند. خشککنها (مانند درایر یخچالی یا جذبی) پس از کمپرسور نصب شده و وظیفه کاهش رطوبت هوای فشرده را برعهده دارند. حذف رطوبت از هوا برای جلوگیری از زنگزدگی و آسیب به تجهیزات پنوماتیکی ضروری است و همچنین مانع یخزدگی خطوط در دماهای پایین میشود. بنابراین خشککن هوا با تأمین هوای خشک و تمیز به افزایش عمر و اعتماد پذیری سیستم پنوماتیک کمک میکند.

-

فیلتر پنوماتیک

فیلتر پنوماتیک یا Air Filter، تجهیزی برای تصفیه هوای فشرده و حذف ذرات جامد و رطوبت از آن است. هوای فشرده قبل از ورود به بخشهای حساس باید فیلتر شود تا گردوغبار، ذرات زنگ لولهها و بخار آب آن گرفته شود. این کار از آسیب رسیدن به قطعات سیستم (مانند شیرها و سیلندرها) جلوگیری میکند و عملکرد قابل اعتماد سیستم را تضمین مینماید. فیلترها معمولاً در ابتدای واحد مراقبت هوا قرار میگیرند و دارای کاسه جمعآوری آب و ذرات هستند. استفاده از فیلتر مناسب بر اساس استاندارد کیفیت هوای فشرده (مانند ISO 8573-1) اهمیت دارد، چرا که هوای تمیز و خشک تأثیر مستقیمی بر کاهش استهلاک و افزایش راندمان سیستم پنوماتیک دارد.

-

رگولاتور فشار

رگولاتور فشار یا Pressure Regulator وسیلهای برای تنظیم و تثبیت فشار کاری هوای فشرده در یک مقدار مشخص است. کمپرسورها معمولاً هوای فشرده را با فشار متغیری تولید میکنند و برای جلوگیری از آسیب به تجهیزات، باید فشار ورودی سیستم ثابت نگه داشته شود. رگولاتور (که در واحد مراقبت قرار دارد) فشار بالای مخزن را کاهش داده و روی مقدار تنظیمشده مورد نیاز سیستم (مثلاً ۶ بار) تثبیت میکند. به این ترتیب نوسانات یا افزایش ناگهانی فشار مهار میشود و عملگرها و شیرها با فشار ایمن و بهینه تغذیه میشوند. رگولاتور با پیچ تنظیم یا فنر کالیبرهشده عمل میکند و یکی از اجزای حیاتی در کنترل پایدار سیستم پنوماتیک است.

-

روغنزن پنوماتیک (Lubricator)

قطعهای برای افزودن مهمانند روغن به جریان هوای فشرده به منظور روانکاری قطعات متحرک است. برخی عملگرها و شیرهای پنوماتیکی برای حرکت نرم و عمر بالاتر نیاز به مقداری روغن در هوای عبوری دارند. روغنزن که در واحد مراقبت نصب میشود، با ایجاد قطرات ریز روغن در هوای فشرده، سطوح داخلی سیلندرها، شیرها و موتورها را چرب میکند. این امر مانع سایش و زنگزدگی قطعات میشود و اصطکاک را کاهش میدهد. میزان پاشش روغن قابل تنظیم است تا از افزودن بیش از حد (که خود میتواند موجب تجمع آلودگی شود) جلوگیری گردد. در نتیجه استفاده از روغنزن مناسب، دوام و کارایی تجهیزات پنوماتیک را بهبود میبخشد.

-

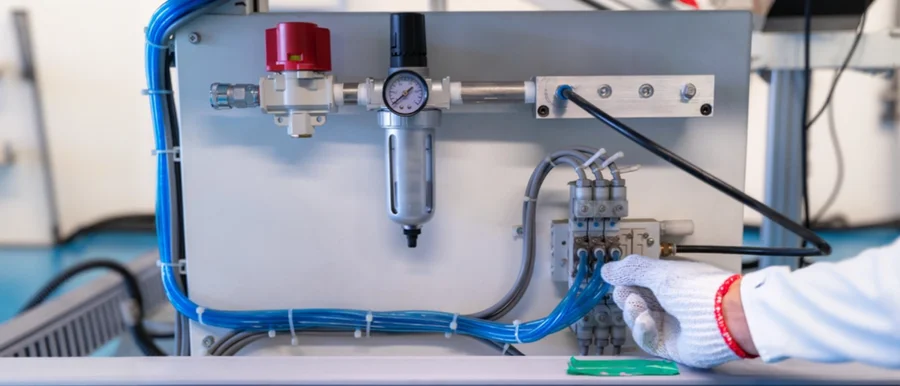

واحد مراقبت هوا (FRL)

واحد مراقبت هوا ، مجموعهای است که سه وظیفه تصفیه (Filter)، تنظیم فشار (Regulator) و روغنکاری (Lubricator) را به صورت یکپارچه انجام میدهد. واحد مراقبت معمولاً شامل یک فیلتر برای گرفتن ذرات و آب، یک رگولاتور برای تنظیم فشار و یک روغنزن برای افزودن روغن به هوا است. این سه بخش در قالب یک واحد ترکیبی (اصطلاحاً FRL) در مسیر خروجی کمپرسور و قبل از سایر تجهیزات نصب میشوند. واحد مراقبت مسئول «مراقبت» از کیفیت هوای فشرده است تا اطمینان حاصل شود هوای ورودی به سیستم تمیز، خشک، با فشار مناسب و دارای روانکاری کافی است. بهرهگیری از واحد مراقبت مناسب، پیششرط عملکرد صحیح و طولانیمدت یک سیستم پنوماتیکی است.

-

گیج فشار (Pressure Gauge)

ابزار اندازهگیری فشار گاز است که برای نمایش مقدار فشار هوای فشرده در بخشهای مختلف سیستم به کار میرود. گیج فشار (مانومتر) معمولاً یک صفحه مدرج عقربهای یا نمایشگر دیجیتال دارد که فشار لحظهای خط یا مخزن را نشان میدهد. این وسیله امکان پایش مستمر فشار کاری را برای اپراتور فراهم میکند تا اطمینان یابد سیستم در محدوده فشار طراحیشده عمل میکند. به عنوان مثال، یک گیج ممکن است روی مخزن یا پس از رگولاتور نصب شود و فشار ۶ بار تنظیمی را نمایش دهد. گیجها در واحدهای مختلف (مانند بار یا PSI) درجهبندی میشوند و برخی دارای نشانگر حداکثر (ثبت پیک فشار) هستند. حضور گیجهای دقیق و سالم، برای کنترل ایمنی و عیبیابی سیستم پنوماتیک ضروری است.

-

سوئیچ فشار (Pressure Switch)

یک سنسور یا کلید خودکار است که با رسیدن فشار به یک مقدار تعیینشده، مدار الکتریکی را قطع یا وصل میکند. سوئیچ فشار در کمپرسورها و سیستمهای پنوماتیک بهعنوان وسیلهای کنترلی و ایمنی به کار میرود. برای مثال، در کمپرسورهای باد یک سوئیچ فشار تنظیم میشود تا هنگام رسیدن فشار مخزن به حد بالا (مثلاً ۸ بار) کمپرسور را خاموش کرده و پس از کاهش فشار به حد پایین (مثلاً ۶ بار) دوباره آن را روشن کند. به این ترتیب، فشار مخزن در محدوده مطلوب نگه داشته میشود و از افزایش بیش از حد آن جلوگیری میگردد. همچنین سوئیچهای فشار در سیستمهای کنترلی به عنوان فیدبک استفاده میشوند (مثلاً اعلام کاهش فشار خط یا توقف دستگاه در صورت افت فشار). دقت و تنظیم صحیح سوئیچ فشار برای پایداری عملکرد و ایمنی سیستم بسیار مهم است.

-

سوپاپ اطمینان (Pressure Relief Valve/Safety Valve)

شیر خودکاری است که نقش حفاظت از سیستم در برابر افزایش فشار خطرناک را بر عهده دارد. این سوپاپ روی مخازن هوا یا خطوط فشار نصب میشود و به یک فنر یا مکانیزم تنظیمشده مجهز است. زمانی که فشار سیستم بیش از حد تنظیمشده (مثلاً ۱۰ بار) شود، نیروی فشار بر سوپاپ غلبه کرده و آن را میگشاید تا هوای اضافی را تخلیه کند.

بدین ترتیب فشار مخزن به سرعت کاهش یافته و در محدوده ایمن قرار میگیرد. پس از کاهش فشار به زیر حد مجاز، سوپاپ به طور خودکار بسته میشود. شیر اطمینان یک وسیله ایمنی حیاتی است که از انفجار مخازن یا آسیب دیدن تجهیزات در اثر فشار بیش از اندازه جلوگیری میکند. در انتخاب سوپاپ اطمینان، تنظیم دقیق فشار بازشدن و ظرفیت تخلیه مناسب برای حجم سیستم، اهمیت دارد.

-

صدا خفهکن (Muffler/Silencer)

قطعهای است که روی مجاری تخلیه هوا در سیستم پنوماتیک نصب میشود تا صدای خروج هوای فشرده را کاهش دهد. هنگامی که شیرها یا عملگرها هوا را به اتمسفر تخلیه میکنند، جریان پرسرعت هوا صدای نسبتاً بلندی ایجاد میکند. صدا خفهکنها که معمولاً از جنس برنز متخلخل، فوم پلیمری یا فیلترهای چندلایه هستند؛ در محل پورت اگزوز شیر یا سیلندر پیچ میشوند و با عبور دادن هوا از میان منافذ ریز خود، سرعت و تلاطم آن را کم میکنند. نتیجه، کاهش چشمگیر صدای خروجی و تخلیه هوا به شکل آرامتر است. این قطعه برای بهبود ایمنی شنوایی کارگران و کاهش آلودگی صوتی محیط صنعتی بهکار میرود.

علاوه بر این، برخی صداخفهکنها به عنوان فیلتر اگزوز هم عمل کرده و مانع ورود ذرات و آلودگی محیط به داخل قطعات هنگام مکش معکوس میشوند. باید توجه داشت که تجمع گردوغبار در صداخفهکن میتواند باعث افت فشار خروجی شود، لذا این قطعه نیاز به تمیزکاری یا تعویض دورهای دارد. به طور کلی، استفاده از صدا خفهکن ساده و ارزان، تأثیر زیادی در کاهش نویز سیستمهای پنوماتیک دارد.

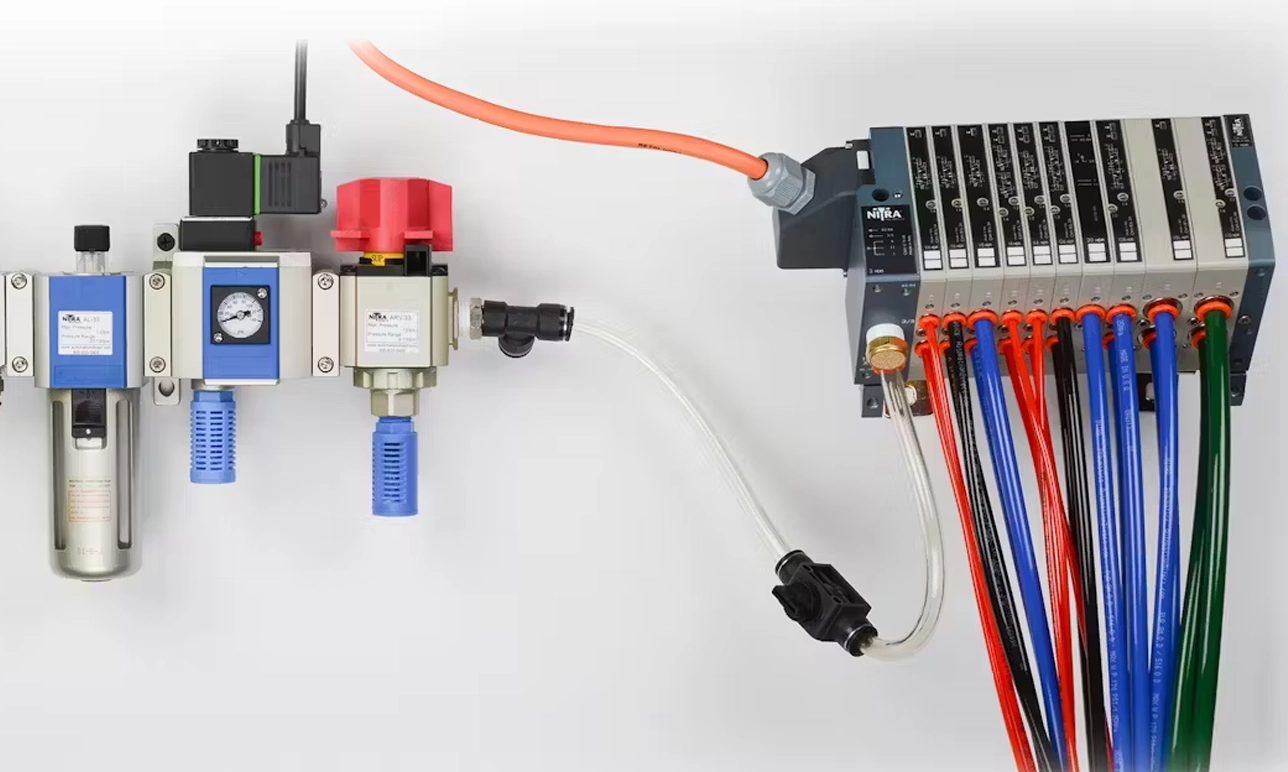

تجهیزات کنترلی و شیرآلات (Valves & Control Components)

شیرها و اجزایی که مسیر، سرعت یا ویژگیهای جریان هوای فشرده را کنترل میکنند.

-

شیر کنترل جهت (Directional Control Valve)

این شیر که گاه شیر پنوماتیکی نیز خوانده میشود، برای هدایت و تغییر مسیر جریان هوای فشرده در مدار به کار میرود. شیر کنترل جهت با تغییر وضعیت (پوزیشن) خود میتواند مسیر عبور هوا را بین پورتهای ورودی و خروجی مختلف باز یا بسته کند و بدین ترتیب حرکت عملگرها را کنترل نماید. برای مثال شیرهای ۲/۳ یا ۲/۵ راهه با تغییر حالت، هوای فشرده را به سمت یک سمت سیلندر هدایت کرده و همزمان سمت دیگر سیلندر را به اتمسفر متصل میکنند و بالعکس، که نتیجه آن جلو و عقب رفتن پیستون است.

شیرهای کنترل جهت انواع مختلفی دارند (دستی، برقی، پنوماتیکی یا مکانیکی) اما همگی وظیفه قطع و وصل و جهتدهی جریان هوا را بر عهده دارند. این شیرها مغز یک سیستم پنوماتیکی محسوب میشوند و انتخاب صحیح نوع و سایز آنها برای عملکرد دقیق و سریع عملگرها بسیار مهم است.

-

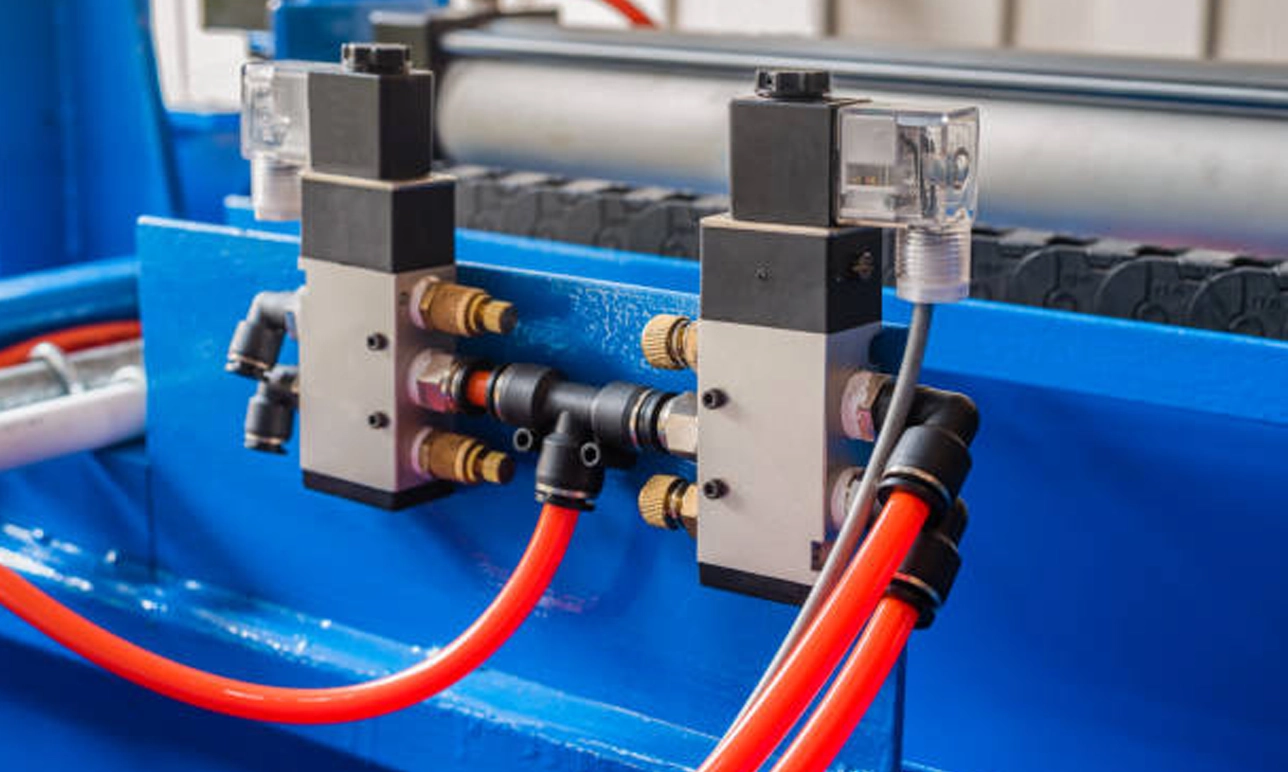

شیر برقی (Solenoid Valve)

نوعی شیر کنترل جهت است که با فرمان الکتریکی (بوبین) تغییر وضعیت میدهد. در این شیرها یک سیمپیچ الکتریکی (سلونوئید) وجود دارد که با دریافت جریان، هسته فرومغناطیسی را جذب یا دفع میکند و این حرکت موجب باز یا بسته شدن مجاری داخلی شیر میشود. شیر برقی پنوماتیک امکان کنترل خودکار و از راه دور جریان هوا را فراهم میکند؛ بهطوریکه با یک سیگنال برق (مثلاً از PLC) میتوان عملگر پنوماتیکی را به حرکت درآورد.

رایجترین نوع، شیرهای ۵/۲ برقی هستند که دو وضعیت (مثلاً جلو/عقب برای سیلندر) را کنترل میکنند. مزیت شیر برقی سرعت سوئیچینگ بالا و ادغام آسان در سیستمهای کنترل صنعتی است. اهمیت این قطعه در اتوماسیون صنعتی بسیار زیاد است، زیرا واسط بین سیگنال الکتریکی و قدرت پنوماتیکی محسوب میشود.

-

شیر دستی پنوماتیک (Manual Pneumatic Valve)

شیر کنترلی است که با نیروی دست یا عمل مکانیکی انسان تغییر وضعیت میدهد. این شیرها برای اعمال فرمان مستقیم به عملگرها یا در مواقع قطع اضطراری و تنظیمات دستی استفاده میشوند. انواع رایج آن شامل شیرهای اهرمی، فشاری (شستیدار)، پدالی یا ولوهای دستی چرخشی هستند.

عملکرد آنها مشابه سایر شیرهای کنترل جهت است با این تفاوت که تحریکشان بهصورت دستی انجام میشود (مثلاً فشردن یک دکمه باعث تغییر مسیر هوا میگردد). از شیرهای دستی در ایستگاههای کاری، ماشینآلات ساده یا هنگام تست و تنظیم سیستمها بهره میگیرند. مزیتشان ساختار ساده و قابلیت کنترل آسان بدون نیاز به برق یا فرمان خودکار است. هرچند در اتوماسیون پیشرفته جای خود را به شیرهای برقی دادهاند، اما همچنان بهعنوان راهکار پشتیبان و ایمنی حضور دارند (مانند یک شیر قطع و وصل اصلی روی خط هوا).

-

شیر یکطرفه (Check Valve)

شیری است که اجازه جریان سیال تنها در یک جهت را میدهد و در جهت عکس از عبور آن جلوگیری میکند. این وسیله به ظاهر ساده، نقش بسیار مهمی در ایمنی و عملکرد درست سیستم ایفا میکند. برای مثال، شیر یکطرفه در خروجی کمپرسور نصب میشود تا از برگشت هوای پرفشار مخزن به کمپرسور خاموش جلوگیری کند.

همچنین در مدارهای پنوماتیکی، چک ولوها باعث میشوند هوای فشرده در سیلندر یا قسمت خاصی حبس بماند و بازگشت نکند. ساختمان داخلی آن معمولاً از یک دیسک، ساچمه یا دریچه فنری تشکیل شده که هنگام جریان رو به جلو باز میشود و در صورت معکوس شدن جریان، بسته میگردد. شیر یکطرفه با ممانعت از برگشت جریان، از تداخل سیگنالها در منیفولدها و افت فشار در خطوط مشترک جلوگیری میکند و وسیلهای بسیار پراستفاده و ضروری در مدارهای پنوماتیک و هیدرولیک است.

-

شیر تنظیم جریان (Flow Control Valve)

شیری که برای کنترل سرعت جریان هوا در بخشهایی از مدار پنوماتیکی به کار میرود. با محدود کردن دبی عبوری از این شیر، میتوان سرعت حرکت عملگرها (مثلاً سرعت رفت و برگشت یک سیلندر) را تنظیم کرد. نوع رایج آن شیر فلوکنترل یکطرفه است که در یک جهت جریان را محدود و در جهت مخالف آزاد میکند. به این ترتیب مثلاً خروج هوای سیلندر به آرامی انجام شده و سرعت سیلندر کاهش مییابد، اما ورود هوای تازه بدون محدودیت انجام میشود.

شیرهای تنظیم جریان معمولاً یک پیچ تنظیم سوزنی شکل دارند که میزان باز بودن روزنه عبور هوا را تغییر میدهد. این قطعه امکان تنظیم دقیق سرعت و هماهنگسازی حرکت اجزای مختلف در یک ماشین را فراهم میکند. استفاده درست از فلوکنترلها باعث بهبود کیفیت عملکرد (مثلاً جلوگیری از ضربههای شدید انتهای کورس) و افزایش قابلیت کنترل سیستم پنوماتیک میشود.

-

شیر سوزنی (Needle Valve)

نوعی شیر تنظیم جریان با مکانیزم یک پیچ سوزنی شکل ظریف است که برای دقیقترین کنترلها بر روی دبی سیال به کار میرود. در این شیر، حرکت یک میله سوزنینوک در داخل یک روزنه، مقطع جریان را کوچک یا بزرگ میکند. شیر سوزنی به اپراتور اجازه میدهد نرخ جریان هوا را تدریجی و پیوسته تنظیم کند و در نتیجه سرعت یا میزان یک فرآیند پنوماتیکی را با دقت بالا کنترل نماید.

به علت طراحی سوزنی، این شیرها در دبیهای کم عملکرد بسیار پایداری دارند و مثلاً در کنترل سرعتهای بسیار کند سیلندرها، تنظیم دقیق زمانبندی مدارهای پنوماتیکی، یا کالیبراسیون تجهیزات ابزار دقیق پنوماتیکی استفاده میشوند. هرچند که تنظیم آنها ممکن است کندتر یا با چند دور چرخش پیچ صورت گیرد، اما برای شرایطی که ظرافت و پایداری تنظیم جریان اهمیت دارد، بهترین گزینه هستند.

-

شیر تخلیه سریع (Quick Exhaust Valve)

یک شیر سهراهه مخصوص است که برای تخلیه سریع هوای برگشتی از عملگرها به اتمسفر طراحی شده است. این شیر معمولاً در نزدیکی پورت خروج هوای سیلندر پنوماتیکی نصب میشود تا هنگام برگشت پیستون، هوا به جای عبور از مسیر طولانی و پرمقاومت شیرهای کنترل جهت، مستقیماً و سریع از سیلندر خارج شود.

نتیجه استفاده از شیر تخلیه سریع، افزایش سرعت حرکت سیلندر (به خصوص در کورس برگشت) و بهبود کارایی سیکل کاری است. ساختمان این شیر شامل یک ورودی هوا از منبع، یک خروجی به عملگر و یک پورت تخلیه (اگزوز) است. هنگام برگشت پیستون، مسیر خروجی به اگزوز بلافاصله باز میشود و هوای داخل سیلندر با کمترین افت فشار به بیرون میرود. این شیر با سادهسازی مسیر خروج هوا، علاوه بر سرعت بخشیدن به حرکت عملگر، مصرف انرژی را نیز کاهش میدهد زیرا فشار معکوس کمتری بر سیلندر اعمال میشود.

-

شیر پایلوتی (Pilot-Operated Valve)

شیری است که توسط یک جریان هوای کنترلکننده (پایلوت) فرمان میگیرد و خود جریان اصلی بزرگتری را هدایت میکند. در این طراحی، یک شیر پیلوت کوچک وجود دارد که عبور مقدار کمی هوا را کنترل میکند و این هوای پیلوت به قسمت فرمان یک شیر بزرگتر اعمال فشار میکند. فشار پیلوت میتواند نیروی کافی برای تغییر وضعیت شیر اصلی را فراهم کند و مسیر جریان پرحجم را باز یا بسته نماید.

این مفهوم شبیه تقویتکننده است؛ یعنی با یک سیگنال ضعیف، یک جریان قویتر کنترل میشود. شیرهای پایلوتی به خصوص در اندازههای بزرگ و فشارهای بالا مفیدند، زیرا عمل کردن مستقیم آنها دشوار است. برای مثال بسیاری از شیرهای ۵ راهه بزرگ دارای پیلوت پنوماتیک هستند و با یک سولنوئید کوچک پیلوت فعال میشوند. مزیت این طراحی، کاهش نیروی لازم برای تحریک شیر و امکان کنترل سریعتر و پایدارتر جریانهای زیاد است. شیر پایلوتی در واقع ترکیب دو شیر در یک بدنه است که عملکرد مطمئن در شرایط دبی و فشار بالا را تضمین میکند.

-

شیر تناسبی (Proportional Valve)

شیر کنترلی پیشرفتهای است که قادر است جریان یا فشار هوا را به صورت پیوسته و متناسب با سیگنال ورودی تنظیم کند. برخلاف شیرهای معمولی که تنها دو حالت باز/بسته (ON/OFF) دارند، شیر تناسبی با دریافت یک سیگنال الکتریکی آنالوگ (مثلاً ۰ تا ۱۰ ولت یا ۴ تا ۲۰ میلیآمپر) درجه باز بودن مسیر را تغییر میدهد و مقدار خروجی را دقیقاً مطابق نیاز تنظیم میکند.

این شیرها دارای مدار الکترونیکی و سولنوئیدهای خاصی هستند که موقعیت قرقره (اسپول) را کنترل میکنند و امکان کنترل بسیار دقیقتر دبی یا فشار را نسبت به شیرهای ساده فراهم میسازند. شیرهای تناسبی در کاربردهای کنترلی حساس به کار میروند؛ مثلاً تنظیم سرعت سیلندر به طور پیوسته، کنترل نیروی پرس پنوماتیکی یا کنترل موقعیت. به بیان ساده، با تغییر سیگنال ورودی میتوان خروجی این شیر را از ۰% تا ۱۰۰% باز شدن تغییر داد. اهمیت آن در این است که رفتار نرمتری به مدار میبخشد و برای سیستمهای اتوماسیون دقیق و سرووکنترلهای پنوماتیکی ضروری است.

-

اجکتور پنوماتیکی (Vacuum Ejector)

دستگاهی است که با استفاده از جریان هوای فشرده و اثر ونتوری، خلأ موضعی ایجاد میکند. اجکتور وکیوم معمولاً از یک نازل تنگ تشکیل شده که هوای پرفشار را با سرعت زیاد به داخل یک لوله میدمد؛ در نتیجه طبق اصل ونتوری، در مقطع گلوگاه فشار شدیداً افت کرده و خلأ ایجاد میشود.

این خلأ میتواند از یک پورت مکش، هوا یا اشیاء را جذب کند. اجکتورهای پنوماتیکی به دلیل نداشتن قطعات متحرک، ساده و قابلاعتمادند و در اندازههای بسیار کوچک قابل ساخت هستند. از آنها در سیستمهای رباتیک برای ایجاد مکش در کاپهای وکیوم (جهت بلند کردن قطعات) استفاده میشود. مزیت اجکتور نسبت به پمپ خلأ مکانیکی این است که واکنش سریعی دارد (با باز کردن شیر هوا فوراً خلأ میسازد) و نگهداری ناچیزی میخواهد. البته مصرف هوای فشرده آن نسبتاً بالا است و راندمان تبدیل انرژی کمی دارد.

اجکتورها میتوانند تکمرحلهای یا چندمرحلهای باشند؛ نوع چندمرحلهای با قرار دادن چندین ونتوری پشتسرهم، خلأ قویتری با مصرف هوای کمتر ایجاد میکند. بهطور خلاصه، وکیوم اجکتور یک راهکار پاک و ساده برای دستیابی به خلأ در یک سیستم پنوماتیکی است که با خرج هوای فشرده، فشار منفی در نقطه دلخواه تولید میکند و در بسیاری از دستگاههای جابجایی مواد و بستهبندی بهکار گرفته میشود

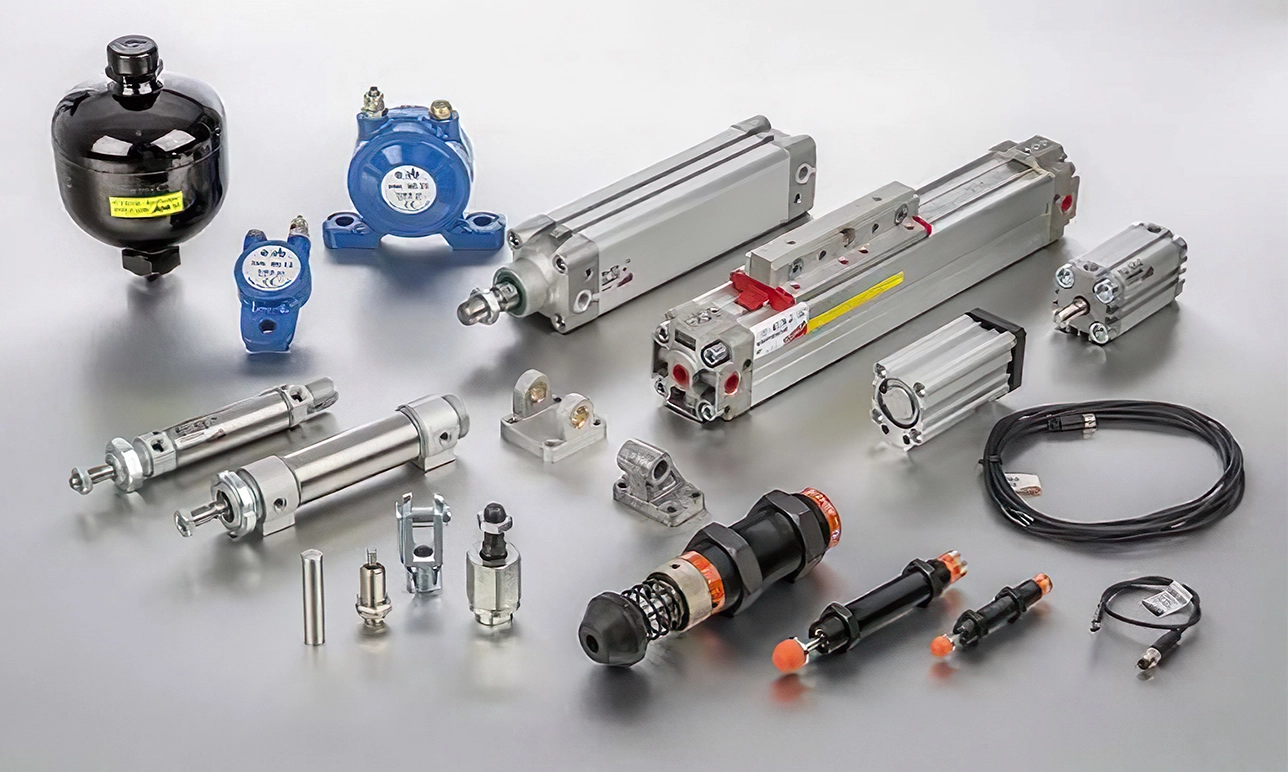

عملگرها و اجزای مکانیکی (Actuators & Mechanical Components)

عملگرهایی که هوای فشرده را به حرکت مکانیکی تبدیل میکنند و قطعات مکانیکی مرتبط.

-

سیلندر پنوماتیک (Pneumatic Cylinder)

نوعی عملگر خطی است که انرژی هوای فشرده را به حرکت مکانیکی رفت و برگشتی تبدیل میکند. سیلندر پنوماتیک شامل یک محفظه (لوله سیلندر) و یک پیستون متصل به میله است؛ با ورود هوای فشرده به یک طرف پیستون، آن را به حرکت درمیآورد و با تخلیه یا ورود هوا به طرف دیگر، پیستون در جهت عکس برمیگردد. سیلندرها براساس نحوه عملکرد به انواع مختلف تقسیم میشوند (یکطرفه، دوطرفه، بدون میله، تلسکوپی و غیره). این عملگرها از اجزای اصلی انجام کار در سیستمهای پنوماتیک هستند و برای ایجاد حرکتهای خطی در ماشینآلات صنعتی، رباتها، گیرهها و غیره بهکار میروند. مزیت سیلندر پنوماتیک سرعت بالای حرکت و سادگی تعمیر و نگهداری است، هرچند نیروی خروجی آنها محدود به فشار هوا و قطر پیستون است. انتخاب صحیح اندازه و نوع سیلندر برای هر کاربرد، تعیینکننده ظرفیت نیرو و سرعت آن بخش از سیستم خواهد بود

-

سیلندر یکطرفه (Single-Acting Cylinder)

نوعی سیلندر پنوماتیکی که فقط از یک سمت با هوای فشرده تحت فشار قرار میگیرد و جهت برگشت آن بهوسیله یک نیروی خارجی یا فنر داخلی تأمین میشود. در این سیلندرها هوای فشرده مثلاً از سمت پشت پیستون وارد شده و آن را به جلو میراند؛ سپس برای برگشت پیستون، یا یک فنر فشردهشده داخلی نیرو اعمال میکند یا وزن و بار مکانیکی پیستون را برمیگرداند. سیلندرهای یکطرفه مزیت سادگی و مصرف هوای کمتر را دارند زیرا تنها برای حرکت در یک جهت هوا مصرف میشود. این سیلندرها معمولاً دارای یک پورت ورودی هوا بوده و سمت دیگرشان به اتمسفر باز است. از آنها در کاربردهایی مثل پانچهای فنردار، بالابرهای کوچک یا نگهدارندههای قطعه استفاده میشود که نیاز است پس از انجام کار، پیستون خودبهخود به وضعیت اولیه بازگردد. محدودیت سیلندرهای یکطرفه این است که نیروی برگشت (مثلاً نیروی فنر) معمولاً کمتر از نیروی پیشروی است و کورس آنها نیز ممکن است به دلیل جاگیری فنر محدود باشد.

-

سیلندر دوطرفه (Double-Acting Cylinder)

سیلندری که هر دو سمت پیستون آن با هوای فشرده قابل تغذیه است و بنابراین در هر دو جهت رفت و برگشت، نیرو و حرکت توسط هوا تأمین میشود. این سیلندر دارای دو پورت هوای ورودی/خروجی است؛ با ورود هوا به انتهای جلو پیستون را عقب میراند و با ورود هوا به انتهای عقب، پیستون را جلو میبرد. سیلندرهای دوطرفه پرکاربردترین نوع سیلندر در صنعت هستند چرا که کنترل کاملی بر حرکت در هر دو جهت فراهم میکنند و معمولاً فاقد فنر داخلیاند. مزیت آنها طول کورس بلندتر و نیروی قابل تنظیم در هر دو جهت است. تقریبا تمامی عملگرهای صنعتی بزرگ (مثلاً جکهای پنوماتیک خطوط تولید) از نوع دوطرفهاند. این سیلندرها امکان توقف در میان کورس (با مسدود کردن پورتها) و اعمال نیرو در هر نقطهای از مسیر را دارند. با توجه به اینکه برگشت نیازمند هوای فشرده است، مصرف هوا کمی بیشتر از سیلندرهای یکطرفه خواهد بود، اما دقت و قدرت حرکت آنها بسیار بالاتر بوده و برای اکثر کاربردهای رفت و برگشتی انتخاب اول هستند.

-

سیلندر بدون میله (Rodless Cylinder)

سیلندر پنوماتیکی ویژهای که میله پیستون خارجی ندارد و بهجای آن از مکانیزمهای دیگر برای انتقال نیرو به خارج سیلندر استفاده میکند. در این طرح، پیستون درون لوله سیلندر مستقیماً به یک کالسکه خارجی متصل است – معمولاً از طریق اتصال مغناطیسی یا شکاف طولی در بدنه سیلندر که با نوار آببندی پوشیده شده است. هنگامی که پیستون توسط هوای فشرده حرکت میکند، کالسکه نیز along بدنه حرکت کرده و نیرو را به بار خارجی منتقل میکند. مزیت بزرگ سیلندرهای بدون میله این است که طول کلی سیستم کمتر است (زیرا میلهای که از یک طرف بیرون بیاید وجود ندارد) و کورس بلندتری را نسبت به طول بدنه فراهم میکنند. همچنین خمش یا کمانش میله در کورسهای بلند حذف میشود. از سیلندرهای بدون میله در کاربردهایی مانند جابجاییهای خطی طولانی (مثلاً در دستگاههای برش، چاپ یا حمل قطعه در اتوماسیون) استفاده میشود. آنها امکان حرکت روان و یکنواخت با سرعتهای بالا را دارند و در عین حال فضای فیزیکی کمتری اشغال میکنند، هرچند نسبت به سیلندرهای معمولی پیچیدهتر هستند و درزبندیشان ظرافت بیشتری دارد.

-

عملگر دورانی (Rotary Actuator)

عملگری که هوای فشرده را به حرکت چرخشی محدود یا نامحدود تبدیل میکند. عملگرهای دورانی پنوماتیکی در دو نوع کلی وجود دارند: نوع اول دوران محدود که میتواند مثلاً ۹۰ یا ۱۸۰ درجه بچرخد، و نوع دوم موتورهای پنوماتیکی چرخان که میتوانند بهطور نامحدود (۳۶۰ درجه مداوم) بچرخند. نوع دوران محدود اغلب به صورت سیلندرهای چرخشی طراحی میشوند که با ورود هوا به دو محفظه متقابل، یک شفت را در زوایای معین میچرخانند. این سیلندرها ابعاد جمعوجوری دارند و میتوانند گشتاور نسبتاً بالایی را اعمال کنند؛ مثلاً برای باز و بسته کردن یک شیر پروانهای بزرگ یا چرخاندن بازوی مکانیکی در یک زاویه مشخص بهکار میروند. در انتهای کورس چرخشی معمولاً از ضربهگیر استفاده میشود تا سرعت کاهش یابد و شوک وارد نشود. نوع دوم که موتور پنوماتیکی است، میتواند محور خروجی را با سرعت و گشتاور پیوسته دوران دهد و در ابزارهایی مانند دریلهای بادی، آچارهای پنوماتیکی یا توربینهای دندانپزشکی استفاده میشود. به طور کلی عملگرهای دورانی امکان اجرای حرکتهای پیچشی را در سیستمهای پنوماتیک فراهم میکنند که مکمل حرکت خطی سیلندرها هستند.

-

موتور پنوماتیکی (Air Motor)

یک موتور چرخشی است که از هوای فشرده بهعنوان منبع انرژی خود استفاده میکند و توان پنوماتیکی را به گشتاور و دوران تبدیل مینماید. این موتورها از نوع عملگرهای دورانی نامحدود بوده و ساختار آنها میتواند پرهای (تیغهای)، پیستونی شعاعی، توربینی یا دندانهدار (اسکرو) باشد. هوای فشرده پس از ورود به موتور و انبساط، شفت خروجی را به چرخش در میآورد. موتورهای بادی سرعت و توانهای مختلفی دارند و مزیتشان چگالی توان بالا، طراحی ساده و ایمنی در محیطهای قابل انفجار (بهدلیل نبود جرقه الکتریکی) است. از آنها در دریلها و فرزهای پنوماتیکی، آچارهای ضربهای بادی، سیستمهای حمل و نقل دوار و صنایع معدنی استفاده گسترده میشود. هرچند بازده آنها نسبت به الکتروموتورها کمتر است، اما در کاربردهایی که وزن کم، عدم وجود حرارت زیاد یا کنترل آسان گشتاور مهم باشد، موتور پنوماتیکی گزینه مطلوبی است. سرعت این موتورها با تنظیم دبی هوا و گشتاورشان با تنظیم فشار ورودی قابل کنترل است.

-

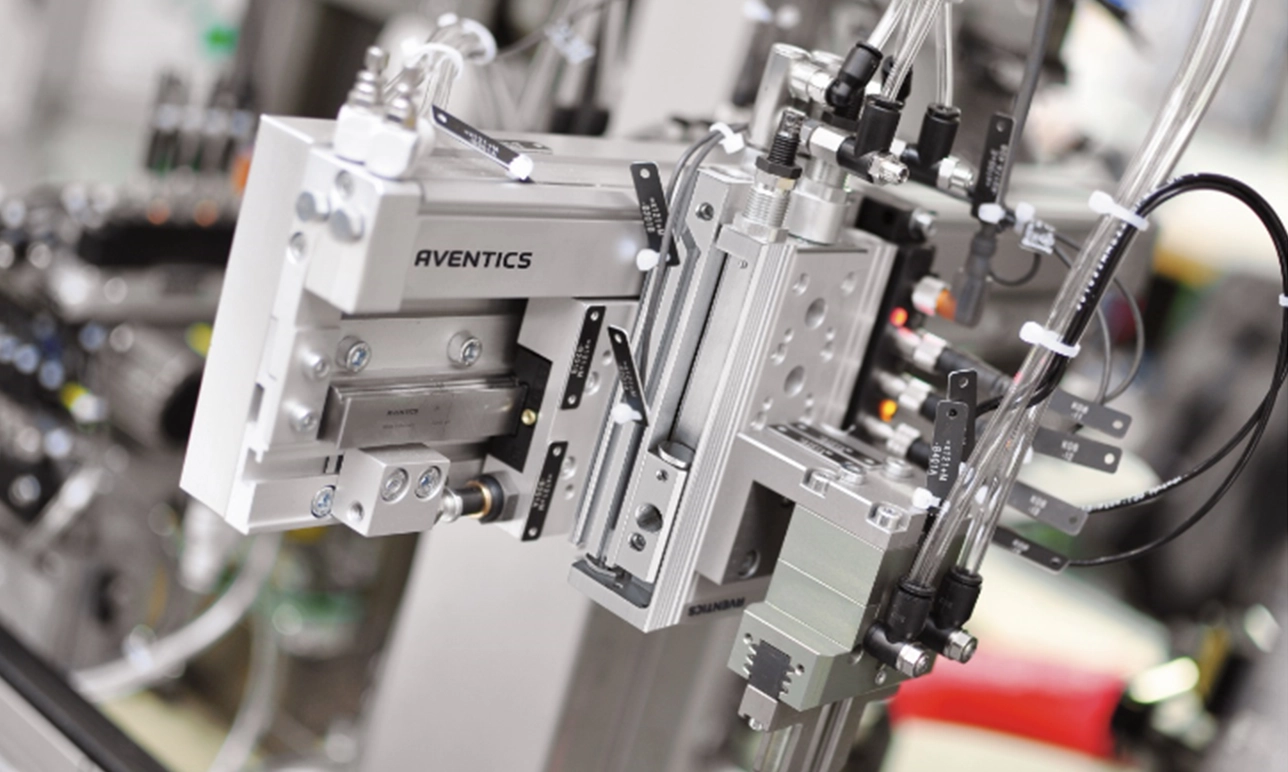

گریپر پنوماتیک (Pneumatic Gripper)

نوعی انبر یا گیره صنعتی است که با نیروی پنوماتیکی باز و بسته میشود و برای گرفتن، نگه داشتن و رها کردن قطعات به کار میرود. گریپر پنوماتیکی معمولاً از دو یا چند انگشت مکانیکی تشکیل شده که به یک سیلندر کوچک یا مکانیزم هوای فشرده متصلاند. با ورود هوا، انگشتها به طور هماهنگ باز یا بسته میشوند و شیء مورد نظر را میگیرند، مشابه عملکرد انگشتان دست انسان. گریپرها در سیستمهای رباتیک و خطوط مونتاژ بسیار پرکاربرد هستند و قطعاتی با اندازههای مختلف – از تراشههای کوچک الکترونیکی تا قطعات خودرویی – را جابجا میکنند. دو نوع رایج آنها گریپر موازی (انگشتها به موازات هم حرکت میکنند) و گریپر زاویهای (انگشتها حول محور میچرخند) است. از آنجا که سرعت و نیروی گریپر را میتوان با فشار و جریان هوا تنظیم کرد، این ابزارها دقت و قابلیت تنظیم خوبی دارند. گریپر پنوماتیکی میلیونها سیکل کاری را با حداقل نیاز به نگهداری انجام میدهد و جزئی کلیدی برای اتوماسیون فرآیندهای برداشت و قرار دادن قطعه (Pick-and-Place) است.

-

ضربهگیر سیلندر (Cylinder Cushion)

مکانیزمی تعبیهشده در انتهای کورس حرکت سیلندرهای پنوماتیک است که وظیفه کاهش سرعت پیستون در لحظات پایانی حرکت و جلوگیری از ضربه شدید را بر عهده دارد. هنگامی که پیستون به نزدیکی انتهای سیلندر میرسد، مجرای خروج هوا به تدریج محدود میشود و هوا در آن سمت محبوس شده، مانند یک فنر گازی عمل میکند و سرعت پیستون را میکاهد. معمولاً ضربهگیرها به صورت پیچهای قابل تنظیم روی درپوش انتهایی سیلندر دیده میشوند؛ با تنظیم این پیچ، میزان باز بودن مسیر تخلیه هوا تعیین میشود. نتیجه عملکرد ضربهگیر این است که پیستون نرمتر به انتهای کورس میرسد و صدای تق برخورد فلز به فلز کاهش مییابد، همچنین قطعات مکانیکی کمتر تحت تنش ضربهای قرار میگیرند. اغلب سیلندرهای میانرده و بزرگ دارای ضربهگیر قابل تنظیم هستند. در صورت نیاز به توقف بسیار دقیق یا نرم، حتی ممکن است از کمکفنرهای خارجی نیز استفاده شود، اما در اکثر موارد همین کوشن پنوماتیک داخلی کفایت میکند. تنظیم مناسب ضربهگیر بخشی از عملیات سرویس و راهاندازی سیلندر است که طول عمر آن را افزایش داده و عملکرد دستگاه را بهبود میبخشد.

-

اورینگ (O-Ring Seal)

نوعی واشر یا آببند مکانیکی حلقوی به مقطع دایرهای است که برای آببندی بین دو سطح یا قطعه در اتصالات ثابت یا متحرک به کار میرود. اورینگها از لاستیک مصنوعی یا الاستومرهای ویژه ساخته میشوند و به شکل یک حلقه مدور شبیه حرف O هستند. در سیستمهای پنوماتیک، اورینگ کاربرد گستردهای دارد: برای آببندی شفت پیستون در سیلندر، آببندی اسپول در داخل شیر، درزگیری بین اتصالات لولهها و غیره. اصل کارکرد اورینگ این است که وقتی در شیار خود قرار میگیرد و تحت فشار سیال واقع میشود، تغییر شکل داده و فضای خالی را پر میکند و جلوی نشت هوا را میگیرد. اورینگها میتوانند هم به صورت استاتیکی (بیحرکت) مانند درز بین دو بلوک شیر، و هم به صورت دینامیکی (متحرک) مانند دور میله پیستون استفاده شوند. در کاربرد دینامیکی، جنس اورینگ باید مقاوم به سایش و روغن باشد و اصطکاک کمی ایجاد کند. انتخاب جنس (مانند NBR، وایتون، سیلیکون) و سختی مناسب اورینگ نسبت به فشار، دما و سازگاری شیمیایی هوای روغنی اهمیت دارد. با اینکه قیمت اورینگ ناچیز است، اما سلامت آن برای جلوگیری از نشتی و حفظ راندمان سیستم بسیار حیاتی است و جزو قطعاتی است که در سرویسهای دورهای باید بررسی و در صورت لزوم تعویض شود.

-

کوپلینگ سریع (Quick Coupler)

نوعی اتصال پنوماتیک است که امکان وصل و جدا کردن سریع شیلنگها یا ادوات بادی را بدون نیاز به ابزار فراهم میکند. کوپلینگهای سریع از دو بخش نر و ماده تشکیل شدهاند؛ بخش ماده (سوکت) معمولاً دارای یک مکانیزم فنری ساچمهدار داخلی است و بخش نر (پلاگ) با فشردن در داخل آن قفل میشود. با کشیدن لغزنده روی کوپلینگ، بخش نر به سرعت آزاد میگردد. این طراحی اجازه میدهد اپراتورها مثلاً شیلنگ هوا را ظرف چند ثانیه به ابزار بادی مختلف متصل یا از آن جدا کنند. کوپلینگها در خطوط ابزارهای دستی (مانند بادپاش، دریل یا پیچبند بادی) به وفور استفاده میشوند. آنها معمولاً استاندارد شدهاند (مانند سریهای ISO یا Euro) تا بین برندهای مختلف سازگار باشند. مزیت بزرگ کوپلینگ سریع، کاهش زمان توقف برای تعویض ابزار و جلوگیری از نشت هوا در هنگام قطع اتصال است (زیرا در حالت جدا، مسیر جریان به طور خودکار بسته میشود). در نتیجه، کوپلینگ سریع نقشی مهم در انعطافپذیری و سرعت عمل سیستمهای پنوماتیک قابل اتصال/تفکیک دارد.

مفاهیم عملکردی و طراحی مدار (Functional Concepts & Circuit Design)

مفاهیم بنیادی و تئوریهایی که عملکرد و طراحی سیستمهای پنوماتیکی را شکل میدهند.

-

فشار (Pressure)

فشار بهطور کلی به نیروی وارد بر واحد سطح گفته میشود و در سیستمهای پنوماتیکی نشاندهنده انرژی ذخیرهشده در هوای فشرده است. فشار معمولاً بهصورت فشار گیج (نسبت به اتمسفر) اندازهگیری میشود و واحدهای متداول آن بار (bar) و پوند بر اینچ مربع (psi) هستند. سیستمهای پنوماتیک معمولاً در فشارهای ۶ تا ۱۰ بار کار میکنند.

-

فشار مطلق (Absolute Pressure)

فشار مطلق معیاری از فشار نسبت به خلأ کامل است. این فشار مجموع فشار گیج و فشار اتمسفر است و در محاسبات دقیق مانند قانون گازها باید از آن استفاده شود. برای مثال، فشاری برابر با ۶ بار گیج معادل ۷ بار فشار مطلق در سطح دریاست.

-

فشار گیج (Gauge Pressure)

فشاری است که نسبت به فشار محیط اندازهگیری میشود و همان چیزی است که اغلب گیجهای صنعتی نشان میدهند. مقدار آن میتواند مثبت یا منفی باشد (برای فشارهای خلأ). فشار گیج صفر به معنای برابر بودن فشار داخلی با فشار محیط است.

-

فشار کاری (Operating Pressure)

فشار کاری محدودهای از فشار است که تجهیزات پنوماتیکی برای کار مداوم و ایمن در آن طراحی شدهاند. بهطور معمول فشار کاری سیستمهای پنوماتیک بین ۵ تا ۸ بار است. خروج از این محدوده میتواند به کاهش راندمان یا آسیب تجهیز منجر شود.

-

افت فشار (Pressure Drop)

افت فشار به کاهش فشار هوا در طول مسیر جریان گفته میشود و دلایل آن میتواند شامل اصطکاک داخلی لولهها، فیلترهای کثیف یا طول زیاد خطوط باشد. افت فشار زیاد منجر به کاهش عملکرد عملگرها میشود و باید در طراحی سیستمها کنترل شود.

-

دبی یا نرخ جریان (Flow Rate)

نرخ جریان یا دبی نشاندهنده حجم هوای عبوری از یک نقطه در واحد زمان است و نقش کلیدی در تعیین سرعت عملگرها دارد. واحدهای رایج آن لیتر بر دقیقه (L/min) یا CFM هستند و مقدار آن باید با مصرف عملگرها هماهنگ باشد.

-

نسبت تراکم (Compression Ratio)

نسبت تراکم برابر است با فشار مطلق خروجی به فشار مطلق ورودی کمپرسور. برای مثال، اگر کمپرسوری فشار را از ۱ بار به ۷ بار برساند، نسبت تراکم آن ۷:۱ است. این نسبت شاخص مهمی در طراحی کمپرسورهاست.

-

مصرف هوا (Air Consumption)

مصرف هوا میزان هوای فشردهای است که یک تجهیز در طول عملکرد خود نیاز دارد. این مقدار برای تعیین ظرفیت کمپرسور بسیار مهم است و به طراحی مدار بهینه کمک میکند.

-

راندمان (Efficiency)

راندمان نسبت انرژی مفید تولیدی به کل انرژی مصرفی سیستم پنوماتیک است. به دلیل تلفات در فرآیند فشردهسازی و نشت هوا، راندمان پنوماتیک معمولاً پایینتر از سیستمهای الکتریکی است و باید با اقدامات بهینهسازی، افزایش یابد.

-

چرخه کاری (Duty Cycle)

چرخه کاری نسبت زمان روشن بودن دستگاه به کل زمان عملکرد آن است و معمولاً به صورت درصد بیان میشود. دانستن چرخه کاری برای انتخاب کمپرسور مناسب و جلوگیری از اضافهبار بسیار مهم است.

-

هوای فشرده (Compressed Air)

سیال اصلی سیستمهای پنوماتیک است که از طریق فشردهسازی هوای محیط تولید میشود. کیفیت هوای فشرده (خشک و تمیز بودن) تأثیر زیادی بر طول عمر و عملکرد سیستم دارد.

-

مدار پنوماتیکی (Pneumatic Circuit)

مجموعهای از اجزای بههمپیوسته است که برای انجام یک فرآیند با استفاده از هوای فشرده طراحی شدهاند. این مدار شامل کمپرسور، واحد مراقبت، شیرها، عملگرها و خطوط ارتباطی میباشد.

-

نمادهای پنوماتیکی (Pneumatic Symbols)

علائم استانداردی هستند که در نقشهکشی فنی برای نمایش اجزای پنوماتیک به کار میروند. این نمادها طبق استانداردهایی مانند ISO 1219 تعریف شدهاند و زبان مشترک مهندسان و تکنسینها محسوب میشوند.

-

زمان پاسخ (Response Time)

مدت زمانی است که یک تجهیز پنوماتیکی (مثلاً شیر برقی) پس از دریافت فرمان، عمل مورد نظر را انجام میدهد. کاهش زمان پاسخ باعث افزایش سرعت و دقت سیستم میشود.

-

لوله پنوماتیک (Pneumatic Tube)

لولههای صلب یا نیمهصلبی هستند که برای انتقال هوای فشرده در سیستمهای ثابت استفاده میشوند. این لولهها معمولاً از فلز یا پلیمرهای سخت ساخته میشوند و افت فشار کمتری دارند.

-

شلنگ پنوماتیک (Pneumatic Hose)

لولههای انعطافپذیر مورد استفاده برای اتصال اجزای متحرک سیستم پنوماتیک هستند. جنس آنها میتواند از پلییورتان، PVC یا لاستیک باشد و برای کارکرد مطمئن باید دارای مقاومت مکانیکی و فشاری مناسبی باشند.

-

اتصالات پنوماتیک (Pneumatic Fittings)

قطعاتی برای اتصال شلنگها و لولهها به اجزای پنوماتیک هستند. این اتصالات باید مقاوم در برابر فشار و بدون نشتی باشند و در انواع زانویی، مستقیم، سهراهی و کوپلینگ سریع موجودند.

-

قانون بویل (Boyle’s Law)

قانونی در ترمودینامیک که بیان میکند فشار و حجم یک گاز در دمای ثابت با یکدیگر رابطه معکوس دارند. این قانون مبنای عملکرد کمپرسورهاست.

-

اصل پاسکال (Pascal’s Law)

بیان میکند که فشار واردشده بر یک سیال محبوس بدون کاهش در تمام نقاط منتقل میشود. این اصل پایه طراحی بسیاری از تجهیزات پنوماتیکی و هیدرولیکی است.

-

خلأ (Vacuum)

حالتی است که در آن فشار گاز کمتر از فشار اتمسفر محیط است. در سیستمهای پنوماتیکی، از خلأ برای مکش و جابجایی قطعات استفاده میشود و معمولاً با اجکتور یا پمپ وکیوم تولید میگردد.

نتیجهگیری

شناخت دقیق و کاربردی اصطلاحات پنوماتیک برای هر فرد فعال در حوزههای مهندسی، نگهداری و طراحی سیستمهای صنعتی امری ضروری و اجتنابناپذیر است. آشنایی با این مفاهیم نهتنها در انتخاب تجهیزات مناسب مؤثر است، بلکه در بهرهبرداری بهینه، رفع ایرادات و افزایش عمر سیستم نیز نقش مهمی ایفا میکند.

در این لغتنامه پنوماتیک سعی شد تا مهمترین و پرکاربردترین اصطلاحات سیستم پنوماتیک در قالبی ساده و طبقهبندیشده معرفی شوند. این لغتنامه سیستم پنوماتیک با تمرکز بر اجزای فنی، اصول عملکردی و مفاهیم کلیدی، بهعنوان مرجعی قابلاعتماد برای مهندسان، تکنسینها و دانشجویان حوزه اتوماسیون و ابزار دقیق قابل استفاده است.

درک درست از مفاهیم پنوماتیک مانند فشار، دبی، راندمان، انواع عملگرها و قوانین فیزیکی حاکم بر آن، پایهای قوی برای طراحی، بهینهسازی و عیبیابی سیستمهای پنوماتیکی فراهم میسازد. با بهرهگیری از این دانش، میتوان به حداکثر بهرهوری، ایمنی و کارایی در پروژههای صنعتی دست یافت.

۳۰ اردیبهشت ۱۴۰۴ _ ۰۸:۳۵

برچسب ها: