56 تعریف کالیبراسیون به همراه لغت انگلیسی

۰۷ اردیبهشت ۱۴۰۴ _ ۰۹:۳۴

در دنیای ابزار دقیق و اندازهگیری صنعتی، درک صحیح تعریف کالیبراسیون و آشنایی با مفاهیم کالیبراسیون اهمیت بالایی دارد. کالیبراسیون صرفاً یک فرآیند فنی نیست، بلکه سنگبنای اطمینان از دقت، صحت و ردیابیپذیری در سیستمهای اندازهگیری و کنترل است. برای همین، آشنایی با اصطلاحات کالیبراسیون بهویژه برای مهندسان، تکنسینها و فعالان حوزه کیفیت و تست، یک ضرورت حرفهای بهشمار میرود.

در این مقاله، یک لغتنامه کالیبراسیون جامع و ساختار یافته با عنوان «۵۶ اصطلاح کاربردی و تخصصی کالیبراسیون» گردآوری شده است. این واژهنامه کالیبراسیون شامل ترجمه انگلیسی و تعاریف کالیبراسیون در حوزههای مختلف مانند فشار، دما، جریان، الکتریکی، و مفاهیم استانداردهای بینالمللی مانند ISO/IEC 17025، API و ITS-90 میباشد.

اگر به دنبال مرجعی دقیق، قابل اعتماد و کاربردی برای درک واژهها و اصطلاحات کالیبراسیون هستید، این لغتنامه کالیبراسیون میتواند راهنمایی جامع برای شما ، در زمان مطالعه اسناد فنی یا در اجرای فرآیندهای تست، بازرسی و کالیبراسیون تجهیزات ابزار دقیق باشد.

آمازون ابزار تامین کننده ای توانمند است که برای خرید ابزار دقیق یا تجهیزات کالیبراسیون می توانید روی آن حساب کنید.

مفاهیم پایه کالیبراسیون و استانداردها

در این بخش از واژهنامه کالیبراسیون، به تعریف کالیبراسیون، اصول اولیه، و استانداردهای بینالمللی مرتبط پرداخته میشود که پایه درک دقیقتر اصطلاحات کالیبراسیون را شکل میدهند.

-

کالیبراسیون (Calibration)

تعریف کالیبراسیون در مراجع معتبر چنین ذکر شده است:فرایندی که طی آن تحت شرایط مشخص، رابطهای بین مقادیر اندازهگیریشده توسط دستگاه و مقادیر واقعی مرجع برقرار میشود. به بیان دیگر، در کالیبراسیون ابتدا خروجی ابزار اندازهگیری با یک استاندارد مرجع دقیق مقایسه شده و انحراف آن تعیین میگردد؛ سپس در صورت نیاز با تنظیم دستگاه، این انحراف برطرف میشود. نتیجه کالیبراسیون، اطمینان از صحت قرائتهای دستگاه مطابق با مقدار واقعی است. خرید تجهیزات کالیبراسیون کارآمد نیز نقش مهمی در اثربخش بودن کالیبراسیون دارد.

-

استاندارد ISO/IEC 17025

استاندارد بینالمللی «الزامات عمومی برای صلاحیت آزمایشگاههای آزمون و کالیبراسیون» که معیار کیفیت و اعتبار برای آزمایشگاههای کالیبراسیون محسوب میشود. آزمایشگاهی که مطابق این استاندارد آکرودیته (دارای اعتبارنامه) باشد، شایستگی فنی در انجام کالیبراسیون و ارائه نتایج قابلردیابی و دقیق را دارد.

-

ITS-90

ITS-90 یا "مقیاس بینالمللی دما ۱۹۹۰"، استاندارد بینالمللی رسمی برای تعریف دمای ترمودینامیکی در بازههای مختلف است. این مقیاس شامل مجموعهای از نقاط ثابت دما (نظیر نقطهی سهگانه آب، نقطه ذوب گالیم، نقطه انجماد نقره و غیره) و روشهای مشخص اندازهگیری دما در آن نقاط است. ITS-90 برای اطمینان از دقت و هماهنگی بینالمللی در کالیبراسیون تجهیزات اندازهگیری دما توسط موسسات مترولوژی ملی استفاده میشود. این مقیاس جایگزین ITS-68 شده و مرجع جهانی برای تولید و مقایسه دماسنجهای مرجع میباشد. در واقع طبق تعریف کالیبراسیون، این استاندارد مشخص کننده شرایط مشخص و مقادیر مرجع است.

-

API یا American Petroleum Institute

موسسه نفت آمریکا که استانداردها و راهنماهای صنعتی مهمی را منتشر میکند. در حوزه اندازهگیری و کالیبراسیون جریان سیالات هیدروکربنی (نفت و گاز)، استانداردهای API مرجع مهمی برای روشهای پرور (Prover)، تعیین ضریب متر و سایر رویههای صحهگذاری تجهیزات اندازهگیری بهشمار میروند.

-

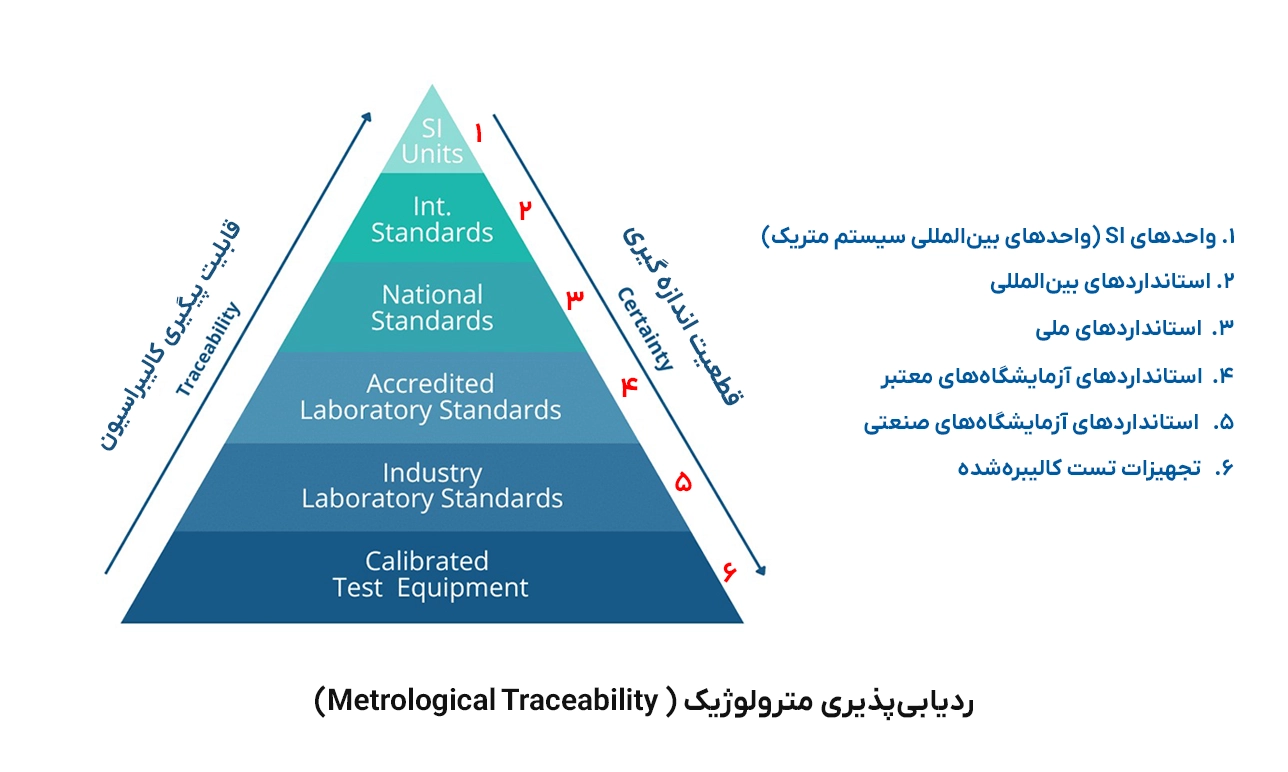

ردیابیپذیری مترولوژیک (Metrological Traceability)

ویژگی یک نتیجه اندازهگیری که براساس آن میتوان آن نتیجه را از طریق یک زنجیره مستند و بدونانقطاع از مقایسهها و کالیبراسیونها به یک مرجع اولیه (معمولاً استاندارد ملی یا بینالمللی) مرتبط ساخت. این زنجیرهی کالیبراسیون، همراه با عدمقطعیتهای هر مرحله، نشان میدهد که اندازهگیری انجامشده تا چه مرجعی قابل ردیابی است و ارتباط آن با واحدهای استاندارد اندازهگیری چگونه برقرار شده است.

-

گواهی کالیبراسیون (Calibration Certificate)

سند رسمی که جزئیات کالیبراسیون انجامشده روی یک دستگاه را ثبت میکند. این گواهی معمولاً شامل اطلاعاتی نظیر مشخصات دستگاه تحت کالیبراسیون، شرایط محیطی حین کالیبراسیون، تجهیزات مرجع استفادهشده (همراه با شماره شناسایی و تاریخ اعتبار آن)، نتایج اندازهگیریهای قبل و بعد از تنظیم (As-Found & As-Left)، میزان عدم قطعیت اندازهگیری هر کمیت، و تاییدیهای مبنی بر ردیابیپذیر بودن نتایج به استانداردهای ملی/بینالمللی است. وجود گواهی کالیبراسیون قابلردیابی، بیانگر این است که کالیبراسیون دستگاه بر اساس مراجع استاندارد معتبر انجام شده و نتایج آن مستند و قابل پیگیری است. در واقع این گواهی طبق تعریف کالیبراسیون برای مستند سازی فرآیند به کار میرود.

-

استاندارد مرجع / مرجع اولیه (Reference Standard – Primary Standard)

به ابزار یا دستگاه اندازهگیری گفته میشود که دقت و کیفیت مترولوژیکی بالاتری نسبت به دستگاه تحت کالیبراسیون (Unit Under Calibration) دارد و برای مقایسه با آن بهکار میرود. مرجع اولیه معمولاً توسط آزمایشگاههای ملی مترولوژی (نظیر NIST در آمریکا یا مرکز ملی اندازهشناسی در ایران) نگهداری میشود و کالیبراسیون آن با عدمقطعیت بسیار پایین در سطح ملی یا بینالمللی انجام شده است. این مرجع بالاترین زنجیرهٔ استاندارد را تشکیل میدهد که سایر کالیبراسیونها به آن ختم میشوند.

-

استاندارد ثانویه و استاندارد کاری (Secondary & Working Standards)

استاندارد ثانویه دستگاهی است که توسط یک مرجع اولیه کالیبره شده و خود به عنوان مرجع برای کالیبره کردن تجهیزات دیگر استفاده میشود. استاندارد کاری به دستگاه مرجعی گفته میشود که برای کالیبراسیون روزمره تجهیزات به کار میرود و معمولاً به طور دورهای توسط استانداردهای بالاتر (اولیه یا ثانویه) کالیبره میشود تا ردیابیپذیری آن حفظ گردد. به عنوان مثال، یک فشارسنج مرجع قابل حمل ممکن است به عنوان استاندارد کاری در سایت استفاده شود، در حالی که کالیبراسیون آن توسط یک فشارسنج دقیق آزمایشگاهی (استاندارد ثانویه) که خود به فشارسنج مرجع ملی (استاندارد اولیه) ارجاع شده، انجام گرفته است.

-

دستگاه تحت آزمون (DUT – Device Under Test)

به ابزار یا تجهیزی گفته میشود که در حال کالیبرهشدن یا آزمون است. گاهی از اصطلاح UUC (Unit Under Calibration) نیز برای اشاره به همین مفهوم استفاده میشود. DUT میتواند هر گونه دستگاه اندازهگیری باشد (مثلاً یک ترانسمیتر فشار) که قرار است دقت و صحت اندازهگیری آن با استفاده از تجهیزات مرجع ارزیابی یا تنظیم شود.

-

صحهگذاری (Verification)

تأیید از طریق ارزیابی و شواهد عینی که یک دستگاه یا سیستم اندازهگیری، الزامات مشخصشده را برآورده میکند. در کالیبراسیون، صحهگذاری ممکن است به معنای بررسی صحت عملکرد دستگاه در نقاط مشخص بدون اعمال تنظیم باشد. برای مثال، تاییدیه کالیبراسیون به این معنی است که دستگاه در محدوده خطای قابل قبول قرار دارد. صحهگذاری معمولاً خروجی یک کالیبراسیون را با حدود مجاز مقایسه کرده و اعلام میکند که آیا دستگاه Accept/Fail (قبول/مردود) است.

-

اعتبارسنجی (Validation)

اطمینان از اینکه یک روش، فرآیند یا سیستم به طور کامل برای کاربرد موردنظر مناسب است و نتایج قابل قبولی تولید میکند. در حوزه ابزار دقیق، اعتبارسنجی بیشتر به رویههای اندازهگیری یا روشهای آزمون اطلاق میشود (نه به خود دستگاه). به عنوان مثال، اعتبار سنجی یک روش اندازهگیری چگالی نفت شامل تأیید این است که روش اندازهگیری تحت شرایط عملیاتی واقعی، نتایج دقیق و تکرارپذیر فراهم میکند. اعتبارسنجی با کالیبراسیون متفاوت است؛ کالیبراسیون تنظیم یک دستگاه است، در حالی که اعتبارسنجی تایید کل فرآیند اندازهگیری است.

-

Custody Transfer (تحویل مالکیتی سیالات)

Custody Transfer به فرآیند اندازهگیری و تحویل سیالات ارزشمند (مانند نفت، گاز یا محصولات شیمیایی) از یک مالک به مالک دیگر اطلاق میشود، بهگونهای که اندازهگیریهای انجامشده پایه محاسبه مالی و حقوقی قرارداد باشد. در این فرآیند، دقت اندازهگیری ابزارها (مانند فلومترها) اهمیت حیاتی دارد، زیرا حتی انحرافات جزئی میتوانند منجر به اختلافات مالی بزرگ شوند. بنابراین، کالیبراسیون دقیق، ردیابیپذیری و مستندسازی کامل تجهیزات اندازهگیری در Custody Transfer الزامی است.

-

معادله Callendar–Van Dusen

معادله Callendar–Van Dusen یک رابطه ریاضی استاندارد است که برای تبدیل مقدار مقاومت اندازهگیریشده در RTD (معمولاً PT100) به دمای متناظر استفاده میشود. این معادله، رفتار تقریباً خطی مقاومت-دما در فلزاتی مانند پلاتین را با دقت بالاتری مدلسازی میکند و بهصورت زیر بیان میشود:

R(T)=R0(1+AT+BT2+C(T−100)T3)R(T) = R_0(1 + AT + BT^2 + C(T - 100)T^3)R(T)=R0(1+AT+BT2+C(T−100)T3)

در این معادله، R(T)R(T)R(T) مقاومت در دمای T، و R0R_0R0 مقاومت در دمای صفر درجه سلسیوس است. ضرایب A، B و C پارامترهایی هستند که بسته به نوع RTD تعیین میشوند. این معادله پایه تصحیح دمایی در کالیبراسیون RTDها است.

-

Documenting Pressure Calibrator

کالیبراتور فشار مستندساز (Documenting Pressure Calibrator) نوعی دستگاه مرجع دیجیتال پیشرفته است که علاوه بر تولید و اندازهگیری فشار دقیق، قادر به ثبت خودکار دادهها، مقایسه نتایج، تولید گواهی کالیبراسیون و ارسال اطلاعات به نرمافزارهای مدیریت کیفیت میباشد. برخلاف کالیبراتورهای معمولی که صرفاً فشار را نمایش میدهند، این دستگاهها با دارا بودن حافظه داخلی، قابلیت اتصال به رایانه و نرمافزار، فرآیند کالیبراسیون را بهینه، مستند و قابل پیگیری میکنند. این ویژگی برای صنایع با الزامات مستندسازی بالا (مثل نفت و گاز) بسیار کاربردی است.

-

Inter-lab Comparison (مقایسه بینآزمایشگاهی)

مقایسه بینآزمایشگاهی به آزمونهایی گفته میشود که طی آن چندین آزمایشگاه مختلف یک کمیت معین را با استفاده از روشهای مشخص اندازهگیری میکنند و نتایج خود را با هم مقایسه مینمایند. این فرآیند برای ارزیابی قابلیت بازتولیدپذیری، صحت روشها، عملکرد آزمایشگاهها و شناسایی انحرافات احتمالی استفاده میشود. مقایسهها معمولاً تحت چارچوب استانداردهایی مانند ISO/IEC 17043 انجام میشوند و در آزمونهای اعتباربخشی (Accreditation) و تضمین کیفیت نقش کلیدی دارند.

-

نرمافزار مدیریت کالیبراسیون (Calibration Management Software)

نرمافزار مدیریت کالیبراسیون یک پلتفرم دیجیتال است که برای برنامهریزی، اجرا، مستندسازی و پیگیری چرخه کامل کالیبراسیون تجهیزات استفاده میشود. این نرمافزارها معمولاً شامل پایگاه دادهای از تجهیزات، تاریخچه کالیبراسیون، هشدارهای سررسید، گزارشگیری، تولید گواهی کالیبراسیون و ارتباط با دستگاههای کالیبراتور دیجیتال هستند. استفاده از چنین نرمافزارهایی باعث بهبود بهرهوری، کاهش خطای انسانی، و اطمینان از انطباق با الزامات استانداردهای کیفیت مانند ISO/IEC 17025 میشود.

ویژگیهای دقت و کیفیت اندازهگیری

در این بخش از لغتنامه کالیبراسیون، با مفاهیمی مانند دقت، صحت، تکرارپذیری و عدم قطعیت آشنا میشوید که جزء مهمترین تعاریف کالیبراسیون در سنجش کیفیت عملکرد دستگاهها هستند و تعریف کالیبراسیون را برای شما شفاف تر میکنند.

-

دقت (Accuracy)

نزدیکی نتیجه اندازهگیری دستگاه به مقدار واقعی آن کمیت. به بیان ساده، هرچه خواندهی یک ابزار به مقدار واقعی (یا مرجع) نزدیکتر باشد، آن ابزار دقیقتر است. دقت یک معیار کیفی است و خود بهصورت عددی بیان نمیشود بلکه از روی خطا (تفاوت مقدار خواندهشده با مقدار واقعی) سنجیده میشود. یک دستگاه میتواند دقیق باشد (میانگین اندازهگیریهای آن به مقدار صحیح نزدیک است) حتی اگر اندکی پراکندگی در نتایج داشته باشد.

-

صحت (Trueness)

میزان نزدیکی میانگین نتایج اندازهگیری به مقدار واقعی. صحت در واقع جنبهای از دقت است که تمرکز آن بر خطای سیستماتیک است. اگر یک دستگاه به طور مداوم مقداری بالاتر یا پایینتر از مقدار واقعی نشان دهد، دارای عدم صحت (خطای سیستماتیک) است. کالیبراسیون معمولاً برای بهبود صحت انجام میشود (یعنی حذف یا کاهش خطای بایاس).

-

تکرارپذیری (Precision – Repeatability)

میزان نزدیکی نتایج اندازهگیری مستقل به یکدیگر تحت شرایط یکسان. اگر یک ابزار را چندین بار یک کمیت ثابت را اندازهگیری کنیم و نتایج به هم نزدیک باشند (پراکندگی کمی داشته باشند)، دستگاه تکرار پذیری بالایی دارد. دقت گاهاً به ترکیب صحت و تکرارپذیری اشاره دارد، اما در مترولوژی، بین Accuracy و Precision تفاوت قائل میشوند: دقت (Accuracy) نزدیکی به مقدار صحیح است، در حالی که Precision فقط به پراکندگی نتایج اشاره دارد. یک دستگاه میتواند Precision بالایی داشته باشد (نتایج همگروه هستند) ولی Accuracy پایین (همگی دور از مقدار صحیح هستند). تکرارپذیری کمّی را میتوان با انحراف معیار یا شاخصهای آماری سنجید.

-

بازتولیدپذیری (Reproducibility)

درجه نزدیکی نتایج اندازهگیری یک کمیت که در شرایط متفاوت بهدست آمدهاند. شرایط متفاوت میتواند شامل تغییر در شخص انجامدهنده آزمون، دستگاه اندازهگیری، مکان یا زمان باشد. اگر نتایج اندازهگیری یک کمیت توسط آزمایشگاهها یا افراد مختلف همچنان نزدیک به هم باشند، اندازهگیری مربوطه بازتولیدپذیری بالایی دارد. این مفهوم در کالیبراسیون زمانی اهمیت پیدا میکند که مقایسه بین آزمایشگاهها (Inter-lab comparison) یا بین دستگاههای مختلف انجام شود.

-

خطا (Error)

اختلاف بین مقدار اندازهگیریشده توسط دستگاه و مقدار واقعی آن کمیت . خطا میتواند مثبت (بیشنمایی) یا منفی (کمنمایی) باشد. دو نوع کلی خطا وجود دارد: خطای سیستماتیک (دارای الگوی مشخص یا بایاس، مثلاً همه قرائتها ۲٪ بیشتر از مقدار واقعی هستند) و خطای تصادفی (فاقد الگوی معین و ناشی از عوامل پراکنده مانند نویز). در کالیبراسیون معمولاً خطای سیستماتیک را شناسایی کرده و با تنظیم دستگاه اصلاح میکنند، در حالی که خطای تصادفی در عدمقطعیت پوشش داده میشود.

-

عدم قطعیت اندازهگیری (Measurement Uncertainty)

پارامتری که میزان پراکندگی مقادیر منتسب به یک کمیت اندازهگیریشده را مشخص میکند. به عبارت دیگر، عدم قطعیت بازهای را بیان میکند که مقدار واقعی اندازهگیری به احتمال زیاد در آن قرار دارد. هیچ اندازهگیری کاملاً دقیق و بدون عدم قطعیت نیست؛ هر نتیجه همراه با مقداری تردید است. برای مثال، ممکن است بگوییم دمای اندازهگیریشده ۵۰٫۰۰ ± ۰٫۱ درجه سلسیوس (با سطح اطمینان ۹۵٪) است. این ±۰٫۱ بیانگر عدم قطعیت است. عدم قطعیت ترکیبی از منابع مختلف خطا (استاندارد مرجع، تکرارپذیری دستگاه، شرایط محیطی و غیره) محاسبه میشود و نشاندهنده کیفیت نتیجه اندازهگیری است در استانداردهایی مانند ISO 17025 گزارش عدم قطعیت در گواهی کالیبراسیون الزامی است.

-

نقاط مرجع (Reference Points)

نقاط مرجع در کالیبراسیون به مقادیر مشخص و از پیش تعیینشدهای از یک کمیت گفته میشود که برای آزمودن دقت ابزار اندازهگیری انتخاب میگردند. این نقاط معمولاً شامل چند مقدار در سراسر محدوده اندازهگیری دستگاه هستند (مثلاً ۰٪، ۵۰٪ و ۱۰۰٪ اسپن). انتخاب آنها باید بر اساس الزامات استاندارد، حساسیت دستگاه، کاربرد موردنظر و توانایی مرجع انجام شود. نقاط مرجع نقش تعیینکنندهای در سنجش خطیبودن، هیسترزیس و سایر ویژگیهای دقت دارند.

-

تلرانس یا رواداری (Tolerance)

محدوده قابلقبول برای خطای یک دستگاه یا اندازهگیری. سازنده یا استاندارد ممکن است مشخص کند که حداکثر خطای مجاز یک دستگاه ±X واحد (یا Y درصد از اسپن دستگاه) است. این محدوده را تلرانس مینامند. اگر خطای دستگاه پس از کالیبراسیون درون این محدوده باشد، دستگاه قابل قبول یا در تلرانس است؛ در غیر این صورت خارج از تلرانس محسوب میشود. توجه شود که تلرانس با عدم قطعیت تفاوت دارد: تلرانس یک محدوده تعیینشده برای پذیرش عملکرد دستگاه است، در حالی که عدم قطعیت برآورد علمی از پراکندگی نتایج اندازهگیری میباشد.

-

رزولوشن (Resolution)

کوچکترین تغییر در کمیت اندازهگیری که دستگاه قادر به تشخیص و نمایش آن است. به عنوان مثال، اگر یک فشارسنج عقربهای درجات ۰٫۵ بار داشته باشد، رزولوشن آن ۰٫۵ بار است. رزولوشن روی دقت اندازهگیری تأثیر میگذارد؛ دستگاهی با رزولوشن پایین ممکن است تغییرات کوچک را نشان ندهد یا با تقریب زیادی نمایش دهد.

-

پایداری (Stability)

میزان ثبات عملکرد دستگاه در طول زمان. دستگاه پایدار، کالیبراسیون خود را طی مدت طولانی حفظ میکند و خروجی آن با گذشت زمان یا تغییر شرایط، تغییر قابل ملاحظهای نمیکند. عدم پایداری معمولاً به صورت رانش (Drift) نمایان میشود.

-

رانش (Drift)

تغییر تدریجی و آهسته خروجی یا قرائت یک دستگاه اندازهگیری در طول زمان، که باعث دور شدن آن از حالت کالیبرهشده اولیه میشود. به عبارتی، دستگاه ممکن است به مرور زمان از تنظیم خارج شود و مقدار را به طور نادرست نشان دهد. عوامل ایجاد رانش شامل پیر شدن قطعات الکترونیکی، فرسودگی مکانیکی، تغییرات طولانیمدت شرایط محیطی و ... است. رانش را نمیتوان به کلی حذف کرد اما با کالیبراسیونهای دورهای میتوان آن را تشخیص داده و تصحیح کرد. مشخصه پایداری دستگاه به میزان رانش آن بستگی دارد؛ دستگاه با رانش کمتر پایدارتر است.

-

هیسترزیس (Hysteresis – پسماند)

پدیدهای که در آن خروجی یک ابزار به مسیر رسیدن به آن نقطه وابسته است. به طور مشخص، اختلاف مقادیر خواندهشده یک سنسور در یک نقطه معین از کمیت وقتی است که کمیت از سمت کم به آن نقطه افزایش یافته باشد در مقایسه با وقتی که از سمت زیاد به آن نقطه کاهش یافته باشد . به عنوان مثال، ممکن است یک فشارسنج هنگام افزایش فشار تا ۵۰ بار عددی کمی متفاوت نسبت به زمانی که فشار از ۶۰ بار کاهش یافته و به ۵۰ رسیده نشان دهد. این اختلاف را هیسترزیس میگویند. هیسترزیس معمولاً ناشی از خاصیتهای مکانیکی (مثل اصطکاک یا تغییر شکل) در دستگاه است و باعث میشود منحنی کالیبراسیون برای افزایش و کاهش کمیت یکسان نباشد. مقدار هیسترزیس به صورت حداکثر اختلاف خروجی در یک نقطه مشخص در دو حالت رفت و برگشت بیان میشود و یکی از مؤلفههای خطای ابزار است که در کالیبراسیون اندازهگیری میشود.

-

خطیبودن (Linearity)

سنجشی از میزان انطباق رابطه بین خروجی دستگاه و مقدار واقعی با یک خط مستقیم است. ایدهآل آن است که خروجی دستگاه نسبت به کمیت اندازهگیری یک رابطه خطی (معادله درجه یک) داشته باشد. عدم خطیبودن به شکل انحراف منحنی کالیبراسیون از یک خط مستقیم مرجع سنجیده میشود. در تعریف کالیبراسیون، میزان خطیبودن را معمولاً به صورت حداکثر انحراف خروجی در هر نقطه از خط مستقیمِ فرضی در محدوده اندازهگیری بیان میکنند. هرچه این انحراف بیشتر باشد، رفتار دستگاه غیرخطیتر است که میتواند باعث خطا در نواحی مختلف بازه اندازهگیری شود. در فرآیند کالیبراسیون، خطیبودن دستگاه آزمون میشود و اگر انحراف قابل توجه باشد ممکن است دستگاه نیاز به تنظیم یا محدود کردن محدوده کاری داشته باشد.

-

محدوده و اسپن (Range & Span)

محدوده کالیبراسیون یک دستگاه به بازهای از کمیت گفته میشود که دستگاه برای اندازهگیری آن طراحی یا کالیبره شده است (مثلاً ۰ تا ۱۰ بار برای یک ترانسمیتر فشار). در این محدوده، مشخصات دقت و سایر ویژگیهای فنی دستگاه تضمین میشود. اسپن در ابزار دقیق معمولاً به عرض محدوده گفته میشود (برای مثال اگر یک ترانسمیتر دما از -۲۰ تا +۸۰ درجه کالیبره شده باشد، اسپن آن ۱۰۰ درجه است). بسیاری از پارامترهای دقت (مثل خطا یا عدم قطعیت) را به صورت درصدی از اسپن بیان میکنند. همچنین تنظیمات کالیبراسیون دستگاه (مانند تنظیم صفر و اسپن) به معنی کالیبره کردن نقطه ابتدای بازه (۰٪ خروجی) و انتهای بازه (۱۰۰٪ خروجی) است تا دستگاه در کل محدوده خروجی دقیق داشته باشد.

-

زمان پاسخ (Response Time)

مدت زمانی که طول میکشد تا دستگاه به یک تغییر در ورودی پاسخ داده و مقدار خروجی به مقدار پایدار جدید برسد. هرچند زمان پاسخ بیشتر یک ویژگی دینامیکی دستگاه است تا مشخصه کالیبراسیون ایستا، اما دانستن آن مهم است زیرا اگر زمان پاسخ خیلی طولانی باشد، در حین کالیبراسیون باید صبر کرد تا خروجی پایدار شود وگرنه نتایج میتواند نادرست باشد. زمان پاسخ معمولاً به شکل مدت رسیدن به درصد معینی از مقدار نهایی (مثلاً ۹۰٪) پس از تغییر پلهای ورودی تعریف میشود.

فرآیند کالیبراسیون و نتایج آن

این بخش از واژهنامه کالیبراسیون مراحل اجرای کالیبراسیون، تحلیل نتایج، و اصطلاحاتی مانند As-Found، As-Left و تنظیم (Adjustment) را بهصورت دقیق شرح میدهد.اصطلاحات این قسمت به توضیح فرآِیند در تعریف کالیبراسیون ، میپردازند.

-

شرایط اولیه (As-Found Data)

دادهها و وضعیت عملکرد یک دستگاه قبل از انجام هرگونه تنظیم در فرآیند کالیبراسیون. وقتی دستگاهی برای کالیبراسیون آورده میشود، ابتدا قرائتهای آن در نقاط مرجع ثبت میشود تا مشخص گردد انحراف فعلی دستگاه چیست. به این دادههای اولیه که وضعیت دستگاه را به صورت «همانگونه که یافت شد» توصیف میکنند As-Found گفته میشود. اگر دستگاه از محدوده دقت مجاز خارج باشد، این دادهها نشان میدهد چه مقدار خطا داشته است.

-

شرایط نهایی (As-Left Data)

دادهها و وضعیت عملکرد دستگاه پس از انجام تنظیمات و کالیبراسیون. پس از تنظیم دستگاه (در صورت نیاز)، مجدداً اندازهگیریها در همان نقاط مرجع تکرار و ثبت میشوند. این دادهها نشان میدهند که دستگاه پس از کالیبراسیون چه خروجیهایی دارد و تأیید میکنند که دستگاه در محدوده دقت مورد نظر تنظیم شده است. در گواهی کالیبراسیون معمولاً هر دو مجموعه دادههای As-Found و As-Left گزارش میشوند تا میزان تصحیح اعمالشده مشخص باشد.

-

تنظیم (Adjustment)

عملیاتی که طی آن دستگاه اندازهگیری به گونهای تغییر یا تنظیم میشود که خروجی آن به مقدار صحیح (مرجع) برسد. در صورتیکه کالیبراسیون (مقایسه با مرجع) نشان دهد دستگاه خطای قابل توجه دارد، تکنسین کالیبراسیون اقدام به تنظیم دستگاه میکند. این تنظیم ممکن است از طریق پیچهای تنظیم (مثلاً صفر و اسپن) در دستگاههای آنالوگ یا از طریق تغییر پارامترهای نرمافزاری در دستگاههای هوشمند انجام شود. هدف Adjustment کاهش خطای بایاس و بهبود صحت دستگاه است. پس از تنظیم، مجدداً دستگاه اندازهگیری میشود (As-Left) تا صحت عملیات تنظیم تایید گردد.

-

دوره کالیبراسیون (Calibration Interval)

در تعریف کالیبراسیون، دوره کالیبراسیون به فاصله زمانی یا دوره تناوب بین دو کالیبراسیون متوالی یک تجهیز اطلاق میشود. این دوره براساس پایداری و رانش دستگاه، اهمیت کاربرد آن، توصیه سازنده و الزامات استانداردهای کیفیت تعیین میشود. به عنوان مثال، ممکن است یک فشارسنج دقیق هر ۶ ماه یکبار کالیبره شود در حالی که یک دماسنج آزمایشگاهی هر ۱۲ ماه. تعیین درست دوره کالیبراسیون توازنی است بین اطمینان از دقت دستگاه و هزینه/زمان انجام کالیبراسیونهای مکرر. چنانچه دستگاهی خارج از تلرانس یافت شود، ممکن است دوره کالیبراسیون آن کوتاهتر تنظیم شود.

-

نسبت دقت تست (TAR – Test Accuracy Ratio)

نسبت بین دقت مرجع کالیبراسیون به دقت دستگاه تحت آزمون. به طور سنتی توصیه میشود که مرجع کالیبراسیون حداقل ۴ برابر دقیقتر (TAR = 4:1) از دستگاه تحت کالیبراسیون باشد تا خطای مرجع در نتایج قابل صرفنظر کردن باشد. برای مثال اگر دقت دستگاه ±۱٪ است، دقت مرجع باید ±۰٫۲۵٪ یا بهتر باشد. TAR بزرگتر نشاندهنده اطمینان بیشتر به کالیبراسیون است. البته امروزه مفهوم دقیقتر نسبت عدم قطعیت تست استفاده میشود که در زیر آمده است.

-

نسبت عدم قطعیت تست (TUR – Test Uncertainty Ratio)

نسبت بین عدم قطعیت مرجع کالیبراسیون به عدم قطعیت اندازهگیری دستگاه تحت آزمون (و یا حدود مجاز خطای آن). این شاخص جامعتر از TAR است زیرا کل عدم قطعیت را در نظر میگیرد. برای اطمینان کافی، TUR نیز معمولاً بزرگتر از 4 (مثلاً 4:1 یا 10:1) توصیه میشود. مثلاً اگر عدم قطعیت مرجع 0.05 واحد و عدم قطعیت دستگاه 0.2 واحد باشد، TUR = 0.05/0.2 = 0.25 (یا 4:1). هرچه TUR بالاتر باشد، کیفیت کالیبراسیون بهتر ارزیابی میشود.

-

خارج از تلرانس (Out-of-Tolerance)

وضعیتی که در آن در طی کالیبراسیون، یک یا چند نقطه اندازهگیری دستگاه فراتر از حدود تلرانس مجاز خود یافت شوند. در این حالت گفته میشود دستگاه Fail شده یا کالیبراسیون آن مردود است. رخ دادن OOT به این معنی است که دستگاه قبل از تنظیم، اندازهگیریهای نادرست (خارج از محدوده قابل قبول) ارائه میداده است. پس از مواجهه با این وضعیت، اقدامات اصلاحی انجام میشود (مانند تنظیم دستگاه و سپس کالیبراسیون مجدد). همچنین باید بررسی شود از آخرین باری که دستگاه در حالت قابل قبول بوده تا کنون، چه دادههایی توسط دستگاه تولید شده و آیا نیاز به اصلاح یا ابطال آن نتایج وجود دارد یا خیر. مستندسازی موارد OOT در سوابق کالیبراسیون برای ردیابی و تحلیل اهمیت زیادی دارد.

-

عدم انطباق (Non-compliance)

اصطلاح کلی برای توصیف هرگونه عدم برآوردهسازی الزامات یا معیارهای تعیینشده. در زمینه کالیبراسیون، اگر دستگاهی خارج از تلرانس باشد یا هر بخشی از فرآیند کالیبراسیون مطابق استاندارد انجام نشده باشد، میتوان آن را یک عدم انطباق دانست. برای مثال عدم ثبت شرایط محیطی در گواهی کالیبراسیون یا استفاده از مرجع غیرمعتبر میتواند عدم انطباق با ISO 17025 محسوب شود. این موارد معمولاً در ممیزیهای کیفی شناسایی و تصحیح میشوند.

-

تصویب یا عدم تصویب کالیبراسیون (Calibration Pass/Fail)

نتیجهگیری نهایی از کالیبراسیون که مشخص میکند آیا دستگاه تحت آزمون در محدوده تلرانس قابل قبول قرار دارد (Pass) یا خیر (Fail). این وضعیت اغلب در گواهی کالیبراسیون ذکر میشود. Pass به معنی آن است که As-Found دستگاه در حدود مجاز بوده یا بعد از تنظیم به حدود مجاز بازگشته و آماده بهرهبرداری است. Fail به معنی آن است که دستگاه نتوانسته الزامات دقت را تامین کند (حتی پس از تنظیم) و باید از سرویس خارج یا تعمیر/تعویض گردد.

-

تایید بیندورهای (Intermediate Check)

بررسی و آزمون مختصر یک دستگاه بین دورههای برنامهریزیشده کالیبراسیون کامل، برای اطمینان از اینکه دستگاه هنوز در محدوده قابل قبول عمل میکند. این کار بهویژه برای تجهیزات حیاتی که دوره کالیبراسیون طولانی دارند توصیه میشود. در صورت مشاهده انحراف در چک بیندورهای، ممکن است کالیبراسیون کامل زودتر انجام گیرد.

تجهیزات و دستگاههای ابزار دقیق مرتبط با کالیبراسیون

در این قسمت، اصطلاحات کلیدی مرتبط با تجهیزات مانند ترانسمیتر، RTD، فلومتر و کالیبراتورها معرفی میشود تا درک کاملی از مفاهیم کالیبراسیون در دنیای ابزار دقیق داشته باشید. همچنین تعریف کالیبراسیون با تجهیزات مختلف تطبیق داده شده تا درک روشنی از نحوه انجام این فرآیند پیدا کنید.

-

کالیبراسیون ترانسمیتر

در فرآیند کالیبراسیون ترانسمیتر، ورودی کمیت فیزیکی مشخص (مثلاً فشار معلوم) به ترانسمیتر اعمال میشود و خروجی آن (۴-۲۰mA یا دیجیتال) با مقدار مرجع مقایسه میگردد تا جدول کالیبراسیون بهدست آید. سپس در صورت لزوم با تنظیم صفر و اسپن یا از طریق پروتکلهای ارتباطی (مثل HART) ترانسمیتر تنظیم میشود تا خروجی آن در کل محدوده، خطای حداقلی داشته باشد. ترانسمیترها اجزای حیاتی حلقههای کنترلیاند و دقت آنها برای عملکرد صحیح فرآیند ضروری است.

-

کالیبراسیون کنترلر

در زمینه کالیبراسیون، کنترلرها معمولاً خروجی اندازهگیری داخلیشان (مثلاً نمایش دما یا فشار) و همچنین ماژولهای ورودی/خروجیشان باید بررسی شوند. کالیبراسیون کنترلر شامل اطمینان از این است که مثلاً نمایشگری که دمای فرآیند را نشان میدهد صحیح است (ورودی آن به درستی کالیبره شده) و یا خروجیهای آن (مانند سیگنال ۴-۲۰ میلیآمپری که برای محرکها میفرستد) دارای صحت میباشند. همچنین ممکن است حلقه کنترل به صورت کامل بررسی و تیون (تنظیم پارامترهای PID) گردد که بیشتر در حوزه کنترل فرآیند است تا کالیبراسیون.

-

کالیبراسیون فلومتر / دبیسنج

کالیبراسیون فلومترها به دلیل اهمیت بالای اقتصادی (مثلاً اندازهگیری مقدار فروش نفت/گاز) بسیار حیاتی است. دو روش رایج کالیبراسیون آنها عبارتند از: پرووینگ (Proving) و متر مرجع. در روش پرووینگ از یک دستگاه پروور (Prover) استفاده میشود که حجم مشخص و دقیقی را از فلومتر عبور میدهد و خروجی فلومتر با این حجم مقایسه میشود. در روش متر مرجع، یک فلومتر کالیبرهشده دقیق (Master Meter) در سری با فلومتر تست قرار گرفته و دبی اندازهگیریشده توسط هر دو مقایسه میشود. نتیجه کالیبراسیون فلومتر معمولاً به صورت تعیین ضریب متر (Meter Factor) است؛ یعنی ضریبی که باید در خواندن فلومتر ضرب شود تا مقدار واقعی بهدست آید. این ضریب از نسبت حجم واقعی (مثلاً توسط پروور اندازهگیریشده) به حجم قرائتشده توسط فلومتر محاسبه میشود. پس از کالیبراسیون، ضریب متر در سیستم اندازهگیری اعمال میشود یا دستگاه تنظیم مجدد میگردد تا مستقیماً دقیق بخواند.

-

پروور (Prover – دستگاه حجم مرجع)

تجهیزی برای کالیبره کردن فلومترها که حجمی دقیق و شناختهشده از سیال را از فلومتر عبور میدهد. یک نوع معمول پروور در صنعت نفت و گاز پروور رفت و برگشتی (Displacement Prover) است که شامل لولهای با حجم کالیبرهشده مشخص و یک پیستون یا توپ جابجا شونده در داخل آن است. هنگام آزمون، سیال باعث حرکت پیستون/توپ در لوله پروور میشود و حسگرهایی در ابتدا و انتهای حجم مشخص، ورود و خروج آن را تشخیص میدهند. با دانستن حجم دقیق سیال بین دو حسگر و مقایسه آن با حجم اندازهگیریشده توسط فلومتر تحت کالیبراسیون در همان بازه زمانی، ضریب متر محاسبه میشود. پروورها میتوانند ثابت یا قابل حمل باشند. استفاده صحیح از پروور و نگهداری کالیبراسیون آن (مثلاً اندازهگیری دورهای حجم دقیق آن با مراجع بالاتر) برای اطمینان از نتایج بسیار مهم است.

-

متر مرجع (Master Meter)

نوعی فلومتر بسیار دقیق که خود کالیبره و تایید شده است و به عنوان مرجع برای کالیبراسیون سایر فلومترها بهکار میرود. در این روش، فلومتر مرجع و فلومتر تحت تست به طور سری در خط جریان نصب میشوند و سیال از هر دو عبور میکند. با مقایسه قرائتهای دو فلومتر در یک دوره معین، میتوان عملکرد فلومتر تست را ارزیابی کرد و ضریب تصحیح آن را بهدست آورد. مزیت استفاده از Master Meter این است که میتوان کالیبراسیون را در محل (In-situ) و تحت شرایط واقعی فرآیند انجام داد (در مقابل پروور که ممکن است نیاز به انحراف جریان به یک مسیر فرعی داشته باشد). لازم است متر مرجع به صورت دورهای توسط یک روش مطلق (مثلاً پروور) کالیبره شود تا دقت و ردیابیپذیریاش حفظ گردد.

-

ضریب متر (Meter Factor)

ضریب تصحیحی که برای تطبیق خواندن یک فلومتر با مقدار واقعی بهکار میرود. این ضریب از تقسیم حجم/دبی واقعی عبوری به حجم/دبی خواندهشده توسط فلومتر بهدست میآید. به طور ایدهآل، اگر فلومتر کاملاً دقیق باشد ضریب متر ۱٫۰۰ است. اما در عمل، به دلیل خطای سازنده یا شرایط نصب، ضریب متر ممکن است متفاوت از ۱ باشد (مثلاً ۰٫۹۸ یا ۱٫۰۵۳ و غیره). پس از عملیات پرووینگ یا کالیبراسیون، ضریب متر محاسبه و اعمال میشود تا اطمینان حاصل شود که گزارشدهی دبی/حجم بر مبنای واقعیت است. در صنعت نفت و گاز، ضریب متر نقش کلیدی در اندازهگیریهای مالی (Custody Transfer) دارد و مستندسازی و ردیابی تغییرات آن حائز اهمیت است.

-

کالیبراسیون فشارسنج

کالیبراسیون فشارسنج اغلب با استفاده از دستگاهی به نام ترازو وزنهای (Dead Weight Tester) یا کالیبراتور فشار دیجیتال مرجع انجام میشود. در روش ترازو وزنهای، وزنههای کالیبرهشدهای بر یک پیستون با سطح مقطع معلوم قرار میگیرند و فشار دقیقی ایجاد میکنند؛ خواندن فشارسنج تحت آزمون با این مقدار استاندارد مقایسه و تنظیم میگردد. در فشارسنجهای دیجیتال، معمولاً نقطه صفر و شیب (اسپن) را تنظیم میکنند. اصطلاح PSI, بار, پاسکال و... واحدهای رایج فشار هستند (۱ بار ≈ ۱۴٫۵ PSI). در سند کالیبراسیون فشارسنج، خطای هر نقطه (صعود و نزول برای بررسی هیسترزیس) و عدم قطعیت ذکر میشود.

-

کالیبراسیون دماسنج / ترمومتر

کالیبراسیون دماسنجها معمولاً به یکی از این روشها انجام میشود: استفاده از حمام یا کوره کالیبراسیون در دماهای مرجع (مثلاً نقطهی انجماد آب 0°C، نقطه جوش آب 100°C یا نقاط ثابت کالیبراسیون دما بر اساس ITS-90 مانند نقطه سهگانه آب، نقطه ذوب گالیم، سلسیوسیتهای استاندارد) همراه با یک دماسنج مرجع دقیق (مثلاً یک PT100 کالیبرهشده) که دمای واقعی را نشان میدهد. سپس خوانش دماسنج تحت آزمون با دمای مرجع مقایسه شده و هرگونه اختلاف ثبت و در صورت امکان تنظیم میگردد. برای ترمومترهای قابل تنظیم (مانند برخی نمایشگرهای دیجیتال یا ترانسمیترهای دما)، یک اصلاح اعمال میشود تا خوانش منطبق بر واقعیت شود. در دماسنجهای شیشهای سنتی، امکان تنظیم وجود ندارد و در صورت خارج از تلرانس بودن، از سرویس خارج میشوند یا جداول تصحیح ارائه میشود.

-

کالیبراسیون ترموکوپل

کالیبراسیون ترموکوپلها شامل قرار دادن سنسور در دماهای مرجع (مثلاً در حمام یا کوره کالیبراسیون) و قرائت ولتاژ یا دمای معادل آن و مقایسه با مقدار واقعی است. معمولاً نیاز به مرجع اتصال سرد (Cold Junction Compensation) نیز هست چون ترموکوپل مقدار دما را نسبت به نقطه مرجع (صفر درجه یا دمای محیط اتصال سرد) میسنجد. دقت ترموکوپلها کمتر از RTD است اما گستره دمایی بالاتر و پاسخ سریعتری دارند. نتایج کالیبراسیون ممکن است به صورت جدول تصحیح ولتاژ-دما یا اعمال یک ضریب اصلاح ارائه شوند.

-

کالیبراسیون RTD

کالیبراسیون RTD مشابه ترموکوپل با قراردادن آن در دماهای مرجع و اندازهگیری مقاومت یا دمای خواندهشده توسط دستگاه متصل به RTD صورت میگیرد. مثلاً ممکن است RTD را به یک پل اندازهگیری یا ترانسمیتر دما وصل کرده و در حمام ۰°C، ۵۰°C، ۱۰۰°C قرار دهیم و خروجی را با مقدار مرجع مقایسه کنیم. اگر اختلافی وجود داشته باشد، در ترانسمیتر متصل میتوان ضرایب Callendar-van Dusen یا جداول تطبیق را تنظیم کرد. RTDها به دلیل دقت بالا در آزمایشگاهها مرجع هم استفاده میشوند (مثلاً RTD کالیبرهشده به عنوان استاندارد ثانویه دما).

-

کالیبراسیون مولتیمتر دیجیتال

مولتیمترهای دقیق آزمایشگاهی یا پرتابل نیاز به کالیبراسیون دورهای دارند تا صحت نمایش آنها در محدودههای مختلف تضمین شود. کالیبراسیون مولتیمتر با استفاده از کالیبراتور الکتریکی چندکاره یا منابع دقیق ولتاژ/جریان/مقاومت انجام میشود. به عنوان مثال برای کالیبره کردن بخش ولتاژ DC، مقادیر دقیقی مانند 100 mV، 10 V، 100 V توسط منبع مرجع به ورودی مولتیمتر اعمال میشود و خوانش دستگاه مقایسه میگردد. خطاها در هر رنج ثبت و در صورت امکان تنظیم یا در گواهی درج میشود. برخی مولتیمترهای پیشرفته قابلیت تنظیم داخلی توسط نرمافزار کالیبراسیون را دارند، در حالی که بقیه باید با جداول تصحیح همراه شوند. دقت مولتیمترها معمولاً به صورت ±(خواندهشده % ± تعداد Digits) بیان میشود و کالیبراسیون صحت این فرمول را بررسی میکند.

-

کالیبراتور چندمنظوره (Multifunction Calibrator)

دستگاه مرجع قابل حمل یا رومیزی که توانایی تولید کمیتهای الکتریکی دقیق (ولتاژ، جریان، مقاومت، فرکانس و گاهی فشار و دما با ماژولهای جانبی) را دارد و همچنین میتواند این کمیتها را اندازهگیری کند. این دستگاهها به عنوان استاندارد کاری برای کالیبراسیون انواع تجهیزات ابزار دقیق (مولتیمترها، ترانسمیترها، نشاندهندهها و غیره) استفاده میشوند. برای مثال، یک کالیبراتور میتواند جریان ۱۲ میلیآمپر دقیقی به یک ترانسمیتر جریان خروجی اعمال کند تا دقت نشانگر دریافتکننده بررسی شود، یا برعکس خروجی یک ترانسمیتر دما را اندازهگیری و با مقدار واقعی مقایسه کند. کالیبراتورهای چند منظوره خود باید با دقت بالا (توسط آزمایشگاه مرجع) کالیبره شوند تا ردیابیپذیری نتایج حفظ شود.

-

دستگاه کالیبرهکننده فشار (Pressure Calibrator)

تجهیز مرجع برای تولید و اندازهگیری فشار دقیق. دو نوع عمده وجود دارد: نوع دستی/هیدرولیکی مانند Dead Weight Tester که پیشتر توضیح داده شد و نوع الکترونیکی/دیجیتال که دارای یک پمپ داخلی و سنسور مرجع دقیق است. نوع دیجیتال (مثلاً Documenting Pressure Calibrator) میتواند فشار معینی را در یک تستپورت ایجاد کند و همزمان خروجی دستگاه تحت کالیبراسیون (مثلاً ترانسمیتر فشار) را ثبت نماید. این ابزارها معمولاً امکان اتصال به کامپیوتر و تهیه خودکار گواهی کالیبراسیون را نیز دارند. کالیبراسیون آنها توسط مراجع بالاتر (مثلاً یک فشارسنج مرجع اولیه) انجام میشود تا اطمینان حاصل شود که فشار تولیدی/خواندهشده دقیق است.

-

سیستمهای Calibrator چندمنظوره (مثلاً دستگاههای کالیبراسیون خودکار)

در برخی کاربردهای صنعتی پیشرفته (مانند سایتهای نفت و گاز با تجهیزات بسیار)، از سیستمهای کالیبراسیون خودکار استفاده میشود. این سیستمها ممکن است شامل محفظههای محیطی برای کنترل دما/رطوبت، سوئیچینگ اتوماتیک بین دستگاهها و نرمافزار مدیریت کالیبراسیون باشند. گرچه این مورد یک اصطلاح خاص نیست، آشنایی با آن کمک میکند تا بدانیم در صنایع نفت و گاز، کالیبراسیون تعداد زیادی دستگاه به صورت کارآمد نیاز به تجهیزات پیشرفته دارد.

-

نمایشگر / نمایشگر دیجیتال (Indicator / Digital Display)

نمایشگر یا Indicator یک تجهیز ابزار دقیق است که سیگنال ورودی از حسگر یا ترانسمیتر را دریافت کرده و آن را به صورت عددی یا گرافیکی نمایش میدهد. این نمایش میتواند دما، فشار، جریان، سطح یا هر کمیت دیگری باشد. نمایشگرها ممکن است دارای ورودیهای متنوع (مانند 4-20mA، ولتاژ یا سیگنال دیجیتال) و امکاناتی چون آلارم، خروجی رله یا قابلیت برنامهریزی باشند. در کالیبراسیون، دقت نمایشگر نیز باید بررسی شود تا اطمینان حاصل شود که نمایش دادهشده منطبق با واقعیت است.

نتیجه گیری

در صنعت ابزار دقیق و اندازهگیری صنعتی، تسلط بر تعریف کالیبراسیون و آشنایی جامع با مفاهیم کالیبراسیون یک ضرورت اساسی است.

آشنایی با اصطلاحات کالیبراسیون و درک صحیح از هر یک از مفاهیم مطرحشده، نقش مهمی در بهبود کیفیت اندازهگیری، افزایش دقت تجهیزات و اجرای صحیح فرآیندهای کنترل و پایش ایفا میکند. این واژهنامه کالیبراسیون تلاشی است برای گردآوری جامعترین مجموعه از تعاریف کالیبراسیون و مفاهیم تخصصی ابزار دقیق، بهگونهای که مهندسان، تکنسینها و علاقهمندان بتوانند با مراجعه به این لغتنامه کالیبراسیون، به درکی عمیقتر و دقیقتر از استانداردها، تجهیزات و روشهای تست و تنظیم دست یابند.

استفاده از این لغت نامه کالیبراسیون برای تمامی افراد فعال در زمینه تست، بازرسی و اجرای فرآیندهای کالیبراسیون تجهیزات ابزار دقیق مفید خواهد بود. تعاریف کالیبراسیون ارائهشده به گونهای طراحی شده است که هم تازهکاران و هم متخصصان با تجربه بتوانند به راحتی آن را درک کرده و به کار بگیرند

در نهایت، تسلط بر مفاهیم کالیبراسیون نهتنها باعث افزایش بهرهوری فنی میشود، بلکه به تضمین صحت نتایج و قابلیت ردیابی فرآیندهای اندازهگیری نیز کمک میکند. اگر به دنبال یک مرجع معتبر برای یادگیری و مرور واژهنامه کالیبراسیون هستید، این مقاله و دیگر مقالات بلاگ آمازون ابزار میتواند مرجع مناسبی برای ارتقاء دانش فنی شما در حوزه کالیبراسیون و ابزار دقیق باشد.

۰۷ اردیبهشت ۱۴۰۴ _ ۰۹:۳۴

برچسب ها: